فهرست عناوین این مقاله:

1 – بررسی مزیت رقابتی کاربرد چاپگر سه بعدی در ساخت انواع کامپوزیتهای تقویت شده

2 – روش های لیزر انتخابی رسوبی/ ذوبی/a>

5 – استریولیتوگرافی

7 – پرینت سه بعدی

8 – بررسی خواص کامپوزیتهای ترموستی، تولید پرینت سه بعدی

9 – کامپوزیتهای پلیمری تقویت شده با کربن، شیشه و کولار پیوسته با استفاده از پرینتر سه بعدی

10 – نتیجهگیری

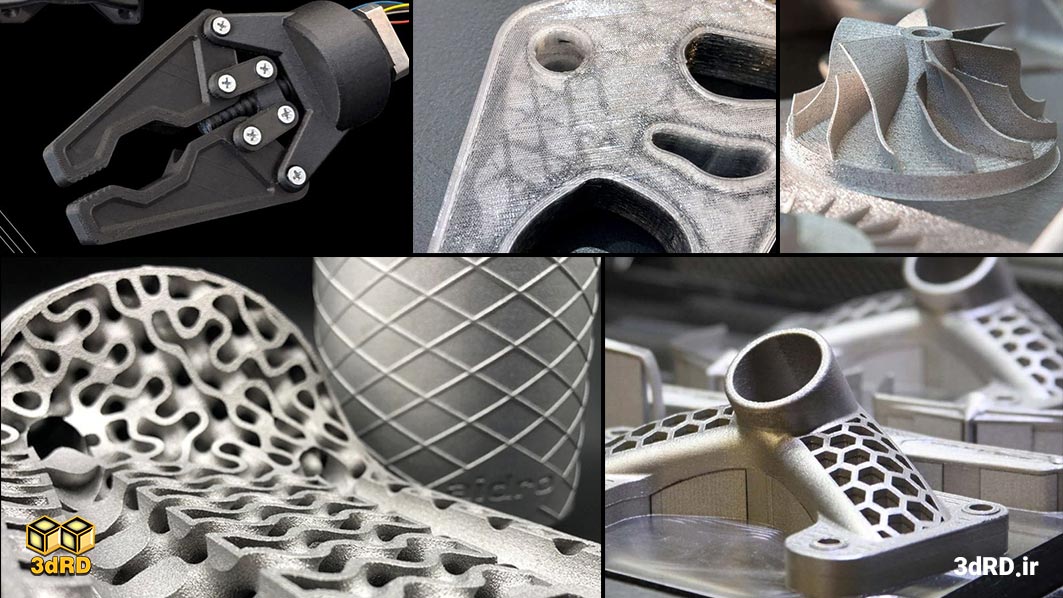

شکل1 نمونه قطعه تولید شده به روش لیزر انتخابی رسوبی

شکل1 نمونه قطعه تولید شده به روش لیزر انتخابی رسوبی 2- نمونه قطعه تولید شده به روش لیزر انتخابی ذوبی

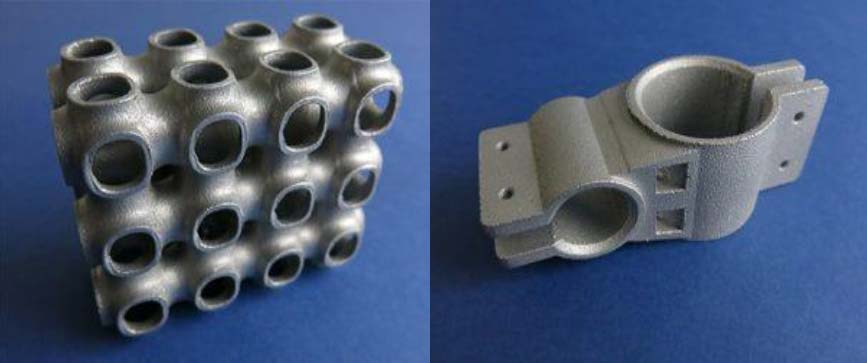

2- نمونه قطعه تولید شده به روش لیزر انتخابی ذوبی 3- مکانیزم روش شکلدهی خالص لیزر مهندسی

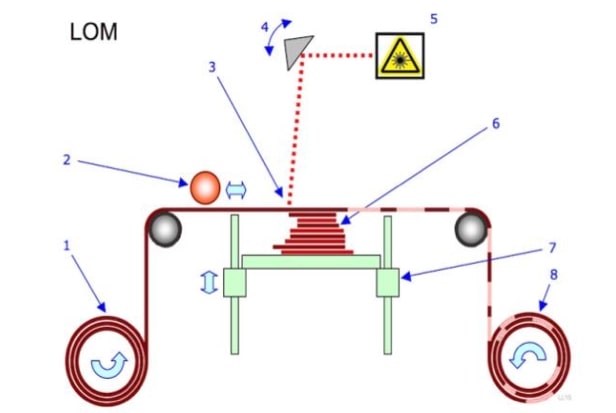

3- مکانیزم روش شکلدهی خالص لیزر مهندسی 4- مکانیزم شماتیک مکانیزم ساخت قطعه لایهای

4- مکانیزم شماتیک مکانیزم ساخت قطعه لایهای 5- شماتیک روش مدل سازی ته نشینی گداخته

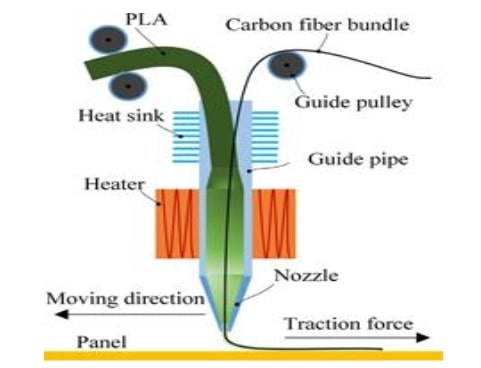

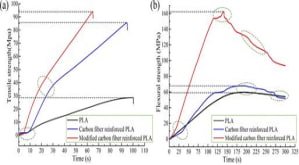

5- شماتیک روش مدل سازی ته نشینی گداخته 6- نمودار مقایسه کامپوزیت اسید پلیلاکتیک تقویت شده و بدون الیاف تقویتی

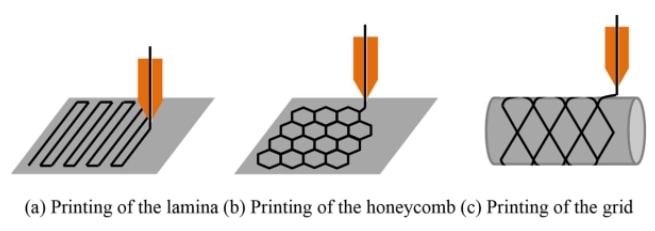

6- نمودار مقایسه کامپوزیت اسید پلیلاکتیک تقویت شده و بدون الیاف تقویتی 7- نمونه طرح مختلف چاپ شده

7- نمونه طرح مختلف چاپ شده 8- نمونه قطعات جهت آزمایش

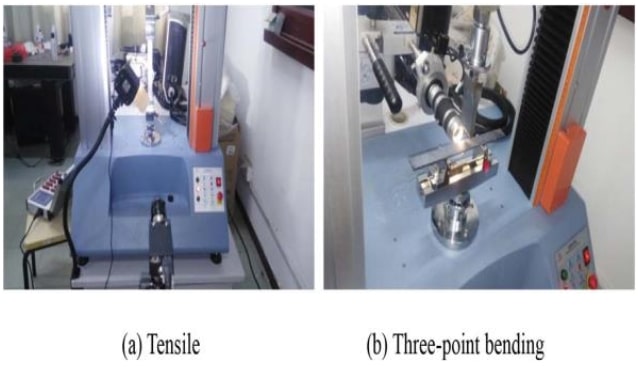

8- نمونه قطعات جهت آزمایش 9- دستگاه تجربی برای آزمونهای خمشی کششی و سه نقطهای لامینا کامپوزیت چاپ شده

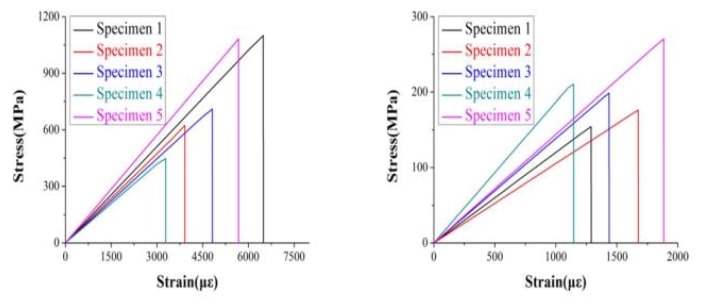

9- دستگاه تجربی برای آزمونهای خمشی کششی و سه نقطهای لامینا کامپوزیت چاپ شده 10- مقایسه تنش نمونهها

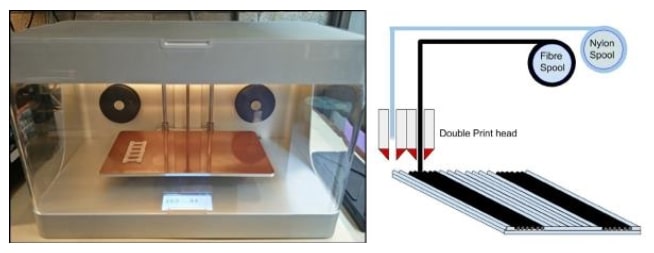

10- مقایسه تنش نمونهها 11- تصویر دستگاه چاپ مدل سازی ته نشینی گداخته

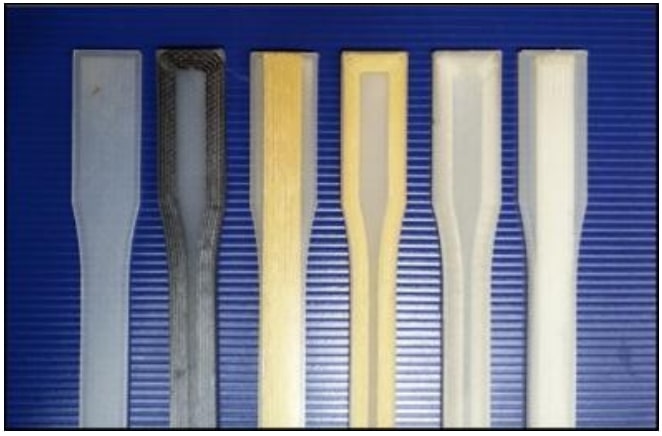

11- تصویر دستگاه چاپ مدل سازی ته نشینی گداخته 12- نمونههایی از الگوهای تقویت فیبر مورد استفاده در مطالعه. از چپ به راست، نایلون، کربن A ،کولار B ،کولار A، شیشهA ، شیشه B( توجه داشته باشید A الگوی متمرکز و B الگوی ایزوتروپیک است)

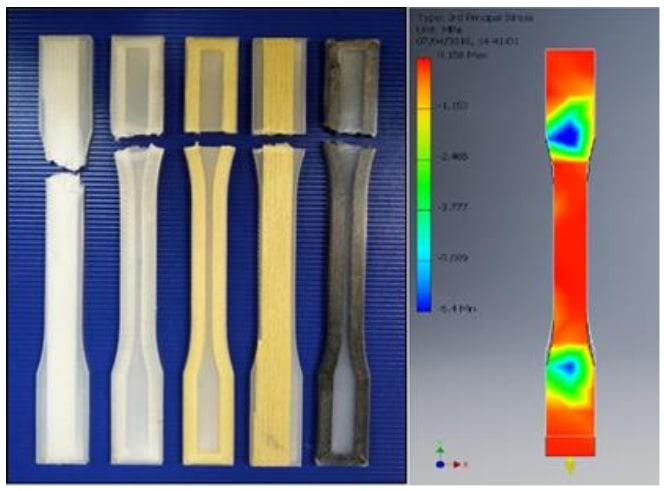

12- نمونههایی از الگوهای تقویت فیبر مورد استفاده در مطالعه. از چپ به راست، نایلون، کربن A ،کولار B ،کولار A، شیشهA ، شیشه B( توجه داشته باشید A الگوی متمرکز و B الگوی ایزوتروپیک است) 13- ( سمت چپ) عکسهایی که شکست نمونه در منطقهی شانه در طول آزمایش کششی را نشان میدهد. (سمت راست) یک نمونهی کششی ایزوتروپیک همگن را نشان میدهد که تنشهای فشاری در سایتهای شکست وجود دارد.

13- ( سمت چپ) عکسهایی که شکست نمونه در منطقهی شانه در طول آزمایش کششی را نشان میدهد. (سمت راست) یک نمونهی کششی ایزوتروپیک همگن را نشان میدهد که تنشهای فشاری در سایتهای شکست وجود دارد.

3 دیدگاه. نظر بدهید

این پست عالی بود ممنونم از توضیح کاملتون 🤩🤩

سلام سرعت پرینت با فیلامنت چقدر هست اصلاً چطوری محاسبه میشه؟

سلام، زمان ساخت قطعه به ابعاد و جزییات طرح بستگی داره

هرچه قطعه بزرگتر و ظرافت بیشتر :تایم ساخت بیشتر

هرچه قطعه کوچکتر و ظرافت کمتر : تایم ساخت کمتر

اما بطور مثال : یک گلدان بیست سانتی ساده ، حدود ۳۰ دقیقه زمان میبره

پستهای اخرمون رو کامل ببینید بهتر متوجه میشد