پرینت سه بعدی در نانوتکنولوژی و تکنیک های آن + پرینت بافت نانو

پرینت سه بعدی در نانوتکنولوژی و تکنیک های آن؟ پرینت سه بعدی یک روش ساخت و تولید افزایشی می باشد که امروزه تمام عرصه های تکنولوژی را تحت تاثیر قرار داده است. مزیت این فرایند استفاده بهینه از ماده، افزایش انعطاف پذیری در طراحی و تولید دقیقتر اجزاء و قطعات می باشد.

روش های پرینت سه بعدی پیشرفته امکان ساخت ساختارهای پیچیده میکرو و حتی نانو که با هیچ روش ساخت و تولیدی امکان پذیر نمی باشد میسر شده است.

اعمال ایده پرینت سه بعدی به فناوری نانو می تواند مزایای مشابه به مراتب بیشتری را سرعت بالا، اتلاف کمتر، توجیه اقتصادی در مقایسه با زمینه ساخت و تولید مرسوم نصيب آن بکند. موثرترین تکنیک قابل اعمال برای پرینت سه بعدی در مقیاس نانو، لیتوگرافی مبتنی بر لیزر دوفوتونی می باشد. در این تکنولوژی با استفاده از نور نزدیک به مادون قرمز NIR or Near Infra Red می توان در ماده نفوذ کرده و عمل پرینت سه بعدی را در هر موقعیتی از رزین حساس به نور انجام داد. همچنین فعالیت های گسترده ای در زمینه ساخت جوهر های کامپوزیت شده با نانوذرات برای کاربری های مختلف در حال جریان می باشد.

می توان با لایه نشانی جوهر حاوی نانو ذرات بکار رفته در الکترود باطری های یون لیتیمی به ریز باطری هایی به بزرگی یک دانه ماسه دست یافت. همچنین جوهرهایی حاوی گرافین و دیگر نانوذرات می تواند برای بهره گیری از قابلیت پرینت سه بعدی در دست یافتن به خواص این مواد در مقیاس نانو مورد پرینت قرار گیرد. محققان همچنین می توانند از توانایی پرینترهای سه بعدی در کاشت مستقیم و یکپارچه مواد با کارکردهای مختلفی همچون سازه ای، بیولوژیکی و الکترونیکی بهره ببرند.

در این مقاله تکنیک های پرینت سه بعدی قابل اعمال در نانو تکنولوژی مورد بررسی و تجزیه و تحلیل قرار گرفته است.

مقدمه

پرینت سه بعدی یک روش ساخت و تولید افزایشی (additive manufacturing) می باشد؛ که در آن اجزاء و قطعات سه بعدی به طریق انباشتن ماده بر روی هم، بصورت لایه به لایه و با هدایت یک طراحی دیجیتال ساخته می شوند. مزیت چنین فرایندی استفاده بهینه از ماده، افزایش انعطاف پذیری در طراحی و تولید دقیقتر اجزاء و قطعات می باشد؛ مهم تر اینکه نمونه اولیه قطعات را می توان خیلی سریعتر ساخت.

نخستین پرینتر سه بعدی

پرینت سه بعدی برای نخستین بار توسط یک تیم پژوهشی در دانشگاه MIT در اوخر دهه 1431 ابداع شد. در روش ابداعی، لایه ای از پودر را پهن کرده و سپس ماده چسبی مایع را بر نواحی که باید منجمد شوند می افشانند. این روش مشابه عملکرد پرینترهای جوهر افشان می باشد؛ با این تفاوت که در پرینترهای سه بعدی می توان بر روی لایه های زیرین نیز عملیات لایه نشانی را برای رسیدن به قطعات سه بعدی ادامه داد. با پرینت سه بعدی می توان قطعات با تقریبا هر نوع پیچیدگی هندسی را ساخت. امروزه حتی پرینت سه بعدی به قلمرو ساخت بافت های زنده نیز وارد شده است.

کاربردهای مدرن پینترهای سه بعدی

تاکنون، پرینت سه بعدی عمدتا برای تولید سازه هایی شبیه به نمونه های موجود در خلقت و دست ساز بشر بکار می رفت؛ به عنوان نمونه می توان بیو ایمپلنت ها (bioimplant)، اسباب بازی ها، مجسمه ها و قطعات فلزی را نام برد. اما واقعیت جالب اینجاست که با روش های پرینت سه بعدی پیشرفته امکان ساخت ساختارهای پیچیده میکرو و حتی نانو که با هیچ روش ساخت و تولیدی امکان پذیر نمی باشد میسر شده است. اعمال ایده پرینت سه بعدی به فناوری نانو می تواند مزایای مشابه به مراتب بیشتری را سرعت بالا، اتلاف کمتر، توجیه اقتصادی در مقایسه با زمینه ساخت و تولید مرسوم نصيب آن بکند.

در این مقاله تکنیک های پرینت سه بعدی که قابلیت پرینت سه بعدی در مقیاس نانو را دارند مورد بررسی قرار گرفته است. همچنین تکنیک هایی از پرینت سه بعدی که با استفاده از آنها می توان جوهرهای حاوی نانوذرات را برای رسیدن به محصولات کاربردی بکار برد مورد توجه قرار می گیرند. ابتدا پرینت سه بعدی ریز باتری های یون لیتیمی مورد توجه قرار می گیرد. تکنولوژی لیتوگرافی با لیزر دو فوتونی که به معنی واقعی کلمه می تواند پرینت سه بعدی را در مقیاس نانو صورت دهد مورد کنکاش قرار می گیرد. ریسندگی الکتریکی نانوجت پلیمری، پرینت سه بعدی جوهر حاوی گرافین جهت رسیدن به نانو سیم گرافین و پرینت سه بعدی یکپارچه تجهیزات الکترونیک با فناوری پرینت سه بعدی نیز بررسی می گردد. در نهایت جمع بندی و نتیجه گیری لازم صورت می گیرد.

>> بیشتر بدانید: ساخت کامپوزیت با پرینتر سه بعدی

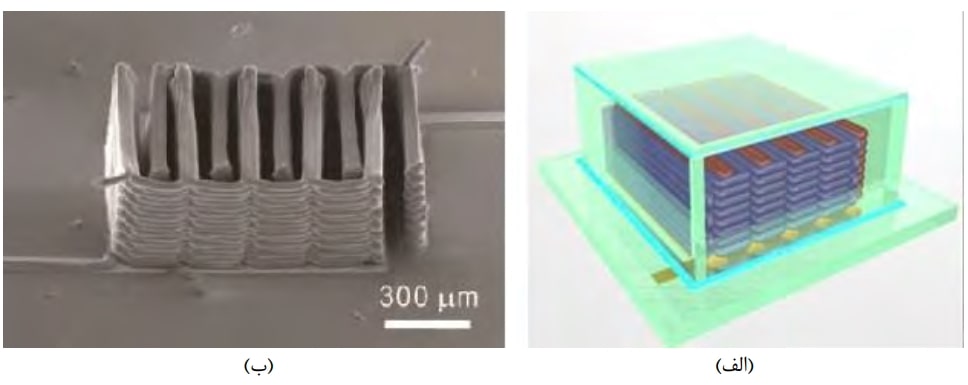

پرینت سه بعدی ریز باتری های یون لیتیمی

اکنون با فناوری پرینت سه بعدی می توان ریز باتری یون لیتیمی به کوچکی یک دانه ماسه را ساخت. چنین ریز باتریهایی می توانند انرژی الکتریکی لازم برای ریز دستگاههای پزشکی و مخابراتی را تامین نمایند. در واقع در سالهای اخیر مهندسان تجهیزات مینیاتوری زیادی را ابداع کرده اند.

از جمله می توان به ایمپلنت های پزشکی، ربات های حشره گون، دوربین ها و میکروفونهای ریز که در قاب عینک جای می گیرند اشاره کرد. اما در اغلب موارد باتری هایی که این تجهیزات را بکار می اندازند به بزرگی خود آنها یا حتی بزرگتر از آنها می باشند. این امر ساختن تجهیزات کوچک را بلاموضوع کرده است.

فشردگی الکترودها از حالت دو بعدی به سه بعدی

یک تیم پژوهشی نانوتکنولوژی در دانشگاه هاروارد و ایلینویز جفت الكترود یک ریز باتری را که به دقت در هم شانه شده اند و بزرگی هر الکترود کوچکتر از قطر موی سر می باشد را برای نخستین بار پرینت کرده اند. محققان دریافته اند که در صورتی می توان انرژی کافی برای این تجهیزات را ذخیره نمود که الکترودها بطور فشرده در هم شانه شده باشند و این لایه ها از حالت دوبعدی به حالت سه بعدی برسند؛ برای همین به پرینت سه بعدی روی آوردند.

آنها روش لایه نشانی جوهر با اندازه نازل به قطر 30 Hm را برای این کار بکار بردند. گستره وسیعی از جوهرهای کاربردی که خواص شیمیایی و الکتریکی لازم را داشته باشند طراحی کردند. مرکب مورد نظر طوری ساخته شد که بتواند از نازل های ریز خارج شده و البته به محض خروج سفت شود.

مهمتر اینکه الکترودها باید به عنوان یک ماده فعال الکتروشیمیایی بتواند نقش آند و کاتد باتری را داشته باشد. آنها جوهر آند را از اکسید اليتيم تيتان (LTO) و جوهر کاتد را از لیتیم فسفات (LFP) ساختند. آنها با پرینتر جوهرها را بر روی دندانه های شانه ای هر دو پایه باتری از جنس طلا- نشاندند.

الکترودها در محفظه ای کوچک جاگذاری شده و از الکترولیت پر شد تا باطری کامل بست اید. بر طبق گزارش آنها، عملکرد باطری ساخته شده از جهت نرخ شارژ، دشارژ و عمر کاری و چگالی انرژی قابل مقایسه با باطری های تجاری بوده؛ بعلاوه اینکه در مقیاس خیلی کوچکی این کار صورت گرفته است.

لیتوگرافی لیزر دوفوتونی

یک گروه پژوهشی در دانشگاه اوزاکا برای اولین بار استفاده از پرتو لیزر دو فوتونی را برای پلیمریزه کردن یک رزین حیایی به نور ابداع کرد. تا بدان روز، ایجاد ساختارهای نانو محدود به حالت صفحه ای و دوبعدی بود. علت این محدودیت استفاده از نور ماورای بنفش (UV) برای پلیمریزاسیون رزین بود. این نور امکان عبور از ماده را بدون جذب شدن در آن ندارد. لذا تمام رزین حساس به نوری که در مسیر پرتو نور ماوراء بنفش قرار می گیرد دچار پلیمریزاسیون می شود.

این امر کاربرد این نور را محدود به پرینت دو بعدی و صفحه ای می کند. درحالیکه نور نزدیک به مادون قرمز (NIR or Near Infra-Red) می تواند در ماده نفوذ کرده و از آن عبور کند؛ بدون اینکه بطور قابل توجهی توسط ماده جذب شود. حال اگر از یک لیزر پالسی با طول پالم روشن فمتو ثانيه (Second 10-5) و توان پیشینه در حد 150000 وات در کنار یک عدسی با توان تمرکز بالا استفاده شود، امکان جذب دو فوتونی فراهم خواهد شد.

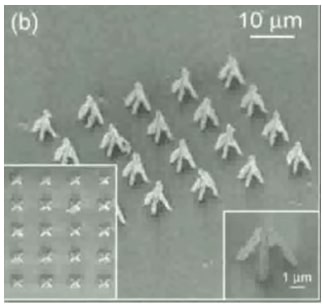

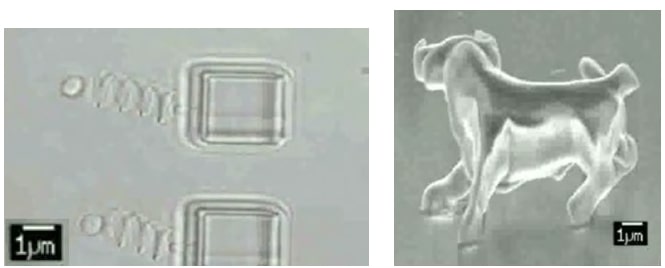

جذب شدن انرژی ناشی از هم افزایی دو فوتون، رزین حیایی به نور را تنها در نقطه تمرکز لیزر پلیمریزه می کند. این واقعیت زمینه پرینت سه بعدی در مقیاس نانو را فراهم می آورد. با حرکت دادن پرتو لیزر امکان پرینت ساختار های سه بعدی فراهم می شود. شکل 2-الف یک گاو پرینت سه بعدی شده به این روش را نشان می دهد. طول این سازه 8 m بوده و هر پله حرکتی در آن 50 nm و زمان پلیمریزاسیون برای هر نقطه 0.005 ثانیه می باشد.

تکنولوژی ساخت ریز ماشین ها

چنین تکنولوژی پتانسیل ساخت ریز ماشین ها را فراهم می آورد؛ این پژوهشگران این پتانسیل را با پرینت کردن جرم و فنر نشان داده شده در شکل 2 نشان دادند.

در این پژوهش، کوچکترین بعد قایل ایجاد با این تکنولوژی 120 نانومتر گزارش شده است؛ که این اندازه با توجه به انقباض ماده پس از پرینت آن به 65 نانومتر رسیده است. کاربرد دیگر برای پرینت سه بعدی با روش دو فوتونی در تکنولوژی اطلاعات می باشد؛ چرا که با این روش امکان ذخیره اطلاعات در عمق های مختلف حافظه های کامپیوتری فراهم آمده و این امر رسیدن به حافظه های چند لایه ای را میسر کرده است.

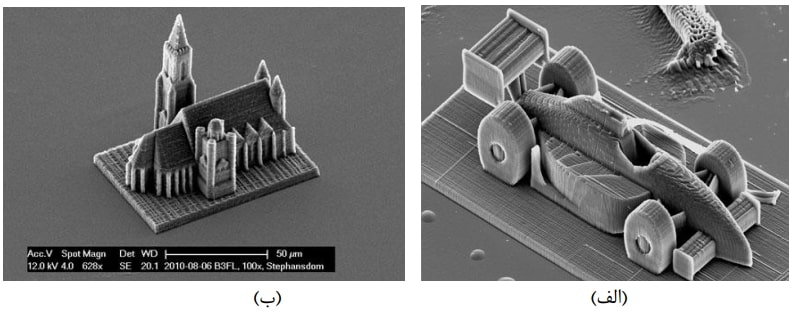

شکل 2: تصاویر ساختارهای پرینت شده به روش لیتوگرافی دوفوتونی؛ الف) گاو ، ب) سیستم جرم و فنر در مقیاس نانو

شکل 2: تصاویر ساختارهای پرینت شده به روش لیتوگرافی دوفوتونی؛ الف) گاو ، ب) سیستم جرم و فنر در مقیاس نانو

با این وجود، پرینت ساختارهای فلزی در مقیاس نانو در مقایسه با نوع پلیمری آنها از اهمیت بالاتری برخوردار است. یک راه برای رسیدن به چنین ساختارهایی پرینت آنها از جنس پلیمر و سپس لایه نشانی بخار فلز بر روی آن می باشد. در این حالت یک ساختار فلزی شکل خواهد گرفت؛ اما تنها سطح بیرونی ساختار فلزی خواهد بود و درون آن همچنان پلیمری خواهد بود.

برای رسیدن به یک ساختار کاملا فلزی سه بعدی در مقیاس نانو، روش لیتوگرافی دو فوتونه بر روی محلول یون فلز نقره اعمال شد. پرتو لیزر مکان هندسی یک هرم را پیمود و در اثر تابش لیزر یون نقره با گرفتن یک الکترون به خود نقره تقلیل یافت؛ و ساختاری کاملا فلزی بصورت شکل 3 ایجاد نمود. ریزنمایی (resolution) برابر 80 nm بدست آمد.

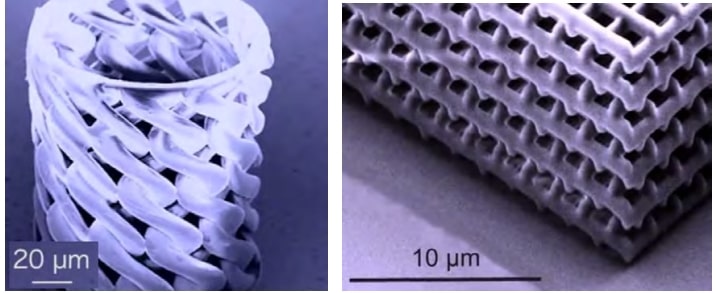

سیستم پرینت مستقیم لیزری بر مبنای لیزر NIR

شرکت Nanoscribe در طول 10 سال کار پیگیر بر روی این تکنولوژی موفق شده است که روش لیتوگرافی دوفوتونی را به مرحله تجاری برساند. لذا امروزه پرینت سه بعدی ساختارهای نانو با هر پیچیدگی مفروض تحقق یافته است. سیستم پرینت مستقیم لیزری بر مبنای لیزر NIR این شرکت می تواند برای کاربرد در زمینه مهندسی بافت جهت ساخت داربست های زیستی، فیلترهای سه بعدی برای کاربردهای میکروسیال و کاربری صنعتی در مهندسی سطح بکار گرفته شود. این شرکت همچنین رزین حساس به نور مورد نیاز را نیز عرضه می کند. شکل 4 دو نمونه از ساختارهای پرینت شده با این سیستم را نشان می دهد.

در لیتوگرافی دو فوتونی نقطه کانونی لیزر مکانی است که در انرژی دو فوتون هم افزایی کرده و در آن نقطه پلیمریزاسیون روی می دهد. در نتیجه با کنترل موقعیت این نقطه امکان پرینت سه بعدی محقق می شود. این امر توسط یک سری آینه های متحرک صورت می گیرد. در نتیجه یک مسیر پرینت شده به ضخامت چند صد نانومتر بر جای می ماند.

محققان دانشگاه وین بر پایه این تکنولوژی پرینت سه بعدی را سرعت بخشیده اند. در واقع آنها توانسته اند به سرعت پرینتی 10 برابر سرعت معمول قبلی با این تکنولوژی برسند. به گفته این محققان، سرعت پرینت تا کنون پایین بوده و بر حسب میلی متر بر ثانیه بیان می شده است. این پژوهشگران توانسته اند این سرعت را به 5 متر بر ثانیه برسانند.

بهبود سیستم فرمان دهی به آینه ها

این ابداع در سایه ترکیب چندین ایده محقق گردید. بهبود سیستم فرمان دهی به آینه ها یکی از آنهاست. این آینه ها بطور پیوسته در حال حرکت هستند لذا تنظیم شتاب دهی و شتاب گیری آنها برای رسیدن به حداکثر ظرافت عملکردی حیاتی است. همچنین ترکیب رزین نقش خیلی مهمی در سرعت پرینت دارد که این محققان توانسته اند شرایط لازم برای پلیمریزاسیون رزین در چنین سرعتی را محقق نمایند. دست یابی به چنین سرعت پرینتی روش لیتوگرافی دو فوتونی را به یک روش مناسب برای کاربرد در صنعت تبدیل کرده است.

شكل 5 دو نمونه از ساختارهای پرینت شده توسط این محققان را نمایش می دهد. شکل 5الف یک خودروی مسابقه به ابعاد 100x130x330 می باشد که با استفاده از این روش ساخته شده است. این نمونه از 100 لایه تشکیل شده است که هر لایه خود متشکل از 200 مسیر پلیمری می باشد. زمان پرینت 4 دقیقه طول کشیده و دقت پرینت µm ±0 می باشد. شکل 5-ب نیز نمایی از یک کلیسای معروف است که در مقیاس نانو پرینت شده است.

ساخت نانو سازه های سبک و مستحکم با پرینتر سه بعدی

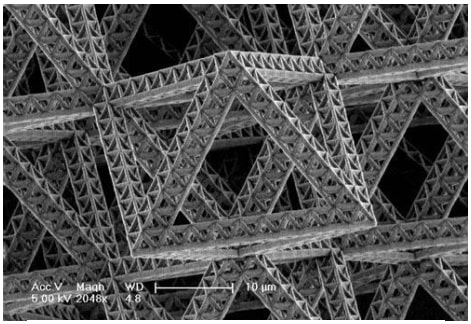

مثال دیگری از پرینت سه بعدی با لیتوگرافی دو فوتونی ساخت ریز خرپای فرکتال در مقیاس نانو می باشد که در شکل 6 آمده است. این بازه طی تحقیق صورت گرفته در دانشگاه کالیفرنیا ساخته شده و هر عضو بسازه از ضخامتی به ظرافت 5 mm برخوردار است . تمرکز این تحقیق بر تولید نانو سازه های سبک و در عین حال مستحکم می باشد.

فرایند سه مرحله ای ساخت:

- ابتدا بسازه پلیمری با استفاده از لیتوگرافی دو فوتونی پرینت می شود؛

- پس از تخلیه محیط از رزین استفاده نشده، سازه در یک مقیاس نانو توسط موادی همچون سرامیک و یا حتی فلز پوشش داده می شود؛ در این تحقیق آلومینا (اکسید آلومینیوم) که یک سرامیک ترد و شکننده است برای پوشش دهی مورد استفاده قرار گرفت.

- در نهایت رزین تشکیل دهنده سازه اولیه خورانده می شود تا یک ساختار کاملا توخالی بدست آید.

چنین سازه هایی می توانند از اثر ابعادی موجود در مقیاس نانو بهره برده و در نتیجه می توانند رفتار کیفی مطلوب اما غیر معمولی را نشان می دهند.

به عنوان مثال مواد ترد نظیر همین اکسید آلومینیوم می توانند قابلیت تغییر شکل بی نظیری داشته باشند؛ بدین صورت که حتی اگر آنها را له بکنند می توانند بلافاصله شکل اولیه سازه را باز یابند. با چنین روشی می توان کنترل کاملی بر طرح معماری سازه داشت تا در سایه آن بتوان به هر خاصیت مورد نظر که تاکنون با سازه های توپر غیر قابل دستیابی بود دست یافت. به عنوان مثال می توان استحکام و چگالی را از هم مجزا نمود؛ تا بتوان به موادی دست یافت که در عین داشتن استحکام و چقرمگی بالا بینهایت سبک نیز باشند. این سازه ها می توانند از 99 درصد هوا تشکیل شده باشند و در عین حال استحکامی به اندازه فولاد داشته باشند.

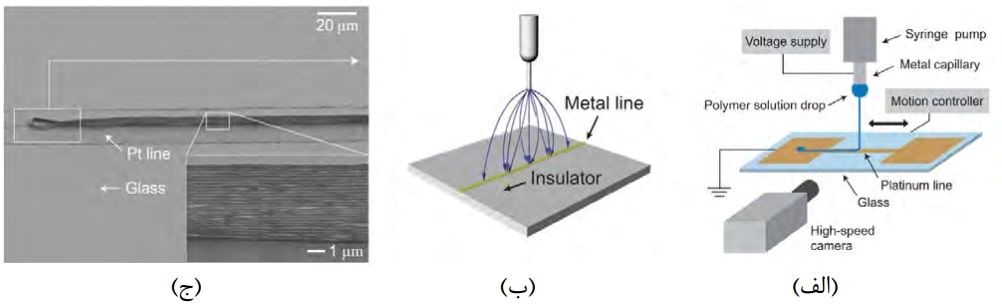

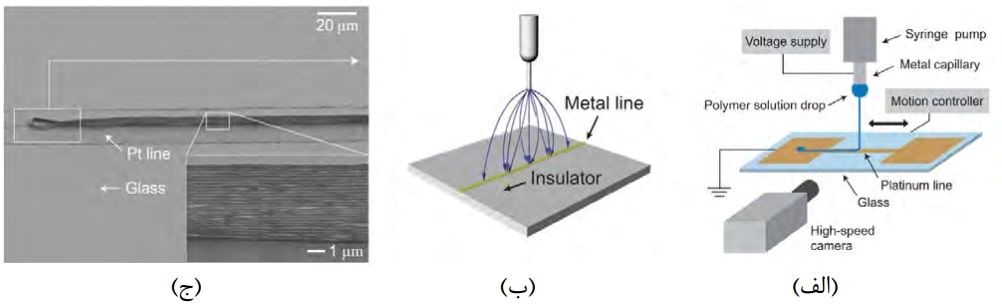

کاربرد ریسندگی الکتریکی با هدف پرینت سه بعدی نانو

یک گروه از پژوهشگران کره ای با استفاده از ریسندگی الکتریکی (Electrospinning) نشان دادند که نانو دیواره های پلیمری را می توان به روش ساخت و تولید افزایشی بر روی هم انباشته کرد. ریسندگی نانو جت پلیمری به کمک الکتریسیته یک روش نسبتا ارزان در تولید الیاف نانو می باشد. اما جریان الیاف چنان آشفته روی می دهد که کنترل آرایش الیاف تاکنون غیر ممکن بوده است.

در این تحقیق برای فائق آمدن بر این ناپایداری، یک مسیر مستقیم فلزی بر روی سطح زمینه عایق ایجاد شد. در نتیجه نانوجت پلیمری تولید شده بواسطه ریسندگی الکتریکی در حین طی فاصله خود تا سطح زمینه تحت تاثير دافعه كلمبی قرار نگرفت. بلکه بطور پایدار و منظم بر روی الکترود فلزی انباشته گردید.

شکل 7 طرح شماتیک اجرای فرایند و نیز نانوالیاف انباشته شده بر هم را نشان می دهد. همچنین آنها مشاهده کردند که بدون حرکت دادن صفحه زمینه، نانوجت ها می توانند فارغ از هر نوع کنترلی به محض خروج بر روی هم انباشت شده و تشکیل ناتو دیواره ها را بدهند.

با توسعه این روش از طریق فراهم آوردن کنترل کامل بر ناتوجت ریسندگی امکان متحول کردن تکنولوژی های نانو ساخت وجود دارد. هرچند برای رسیدن به نانوساخت سه بعدی جامع، کنترل دقیق ناتوجت باید بطور قابل ملاحظه ای بهبود یابد. در این صورت پرینت سه بعدی هندسه های پیچیده میسر شده و می توان برای ساخت داربست های زیستی (bioscaffolds)، نانوفیلترها و حتی نانو ربات ها از این روش استفاده کرد.

>> بیشتر بدانید: پرینتر سه بعدی در مدارس

پرینت سه بعدی با گرافین

گرافین (Graphene) می تواند کاربردهای بالقوه گسترده ای در الکترونیک، مهندسی پزشکی، وسائل ذخیره انرژی و سنسورها داشته باشد؛ علت آن تحرک بسیار بالای الکترون ها در آن، هدایت الکتریکی خوب و کشسانی بالای آن می باشد. لذا گرافین بشدت مورد توجه محققان می باشد. برای رسیدن به تجهیزات گرافین-پایه نیاز به نگاشت دقیق ورق های گرافین در هر دو مقیاس میکرو و نانو می باشیم.

گرافین بشدت آب دوست می باشد و لذا تهیه جوهر آب- پایه برای آن میسر نیست. بنابراین محققان اکسید گرافین را بدین منظور بکار برده، و اکسید گرافین در آب فراوری شده و برای ساختن ساختارهای مورد نظر بکار می رود. پس از ساخت سازه، آن را در یک محیط کنترل شده تحت عملیات حرارتی قرار می دهند تا گرافین احیاء شود. البته هنوز چالش های زیادی بر سر راه فناوری گرافین وجود دارد.

تکنیک لایه نشانی فیلامنت

گارسيا-توتون و همکاران طی پژوهشی از تکنیک لایه نشانی فیلامنت برای پرینت سه بعدی استفاده کرده اند. ماده بکار رفته کامپوزیت گرافین می باشد که بصورت جوهر اکسید گرافین تهیه شده است. . جوهر تهیه شده امکان پرینت از نازل به قطر 100 ر را دارد. هدف اصلی این می باشد که بتوان خود گرافین را نه کامپوزیت آن را با بهره گرفتن از کسر کوچکی از مواد افزودنی و سیستم های آب- پایه پرینت کرد. این محققان نانو پولک اکسید گرافین را با مقدار کمی از یک پلیمر متاثر (responsive polymer) برای ساختن جوهر یا بتونه آب- پایه بکار بردند؛ و توانستند خصوصیات لازم برای پرینت آن بصورت فیلامنت را تامین نمایند.

بدین شکل که جوهر تهیه شده می تواند به روانی از روزنه های ریز اکسترود گردد؛ و بلافاصله به محض خروج سفت گردد تا بتوانند شکل خود را حفظ کرده و بر روی لایه های زیرین ثابت بمانند. البته مقیاس این کار بسیار با مقیاس نانو فاصله دارد.

استفاده از اکسید گرافین

در عین حال گروهی از محققان کره ای، روش جدیدی را برای پرینت سه بعدی نانو ساختارهای گرافین ابداع کرده اند. آنها جوهری آب- پایه از اکسید گرافین را از درون یک پیپت با نازل میکرو اکسترود کردند. بدین شکل که نازل را به سمت بستر ساخت هدایت کرده و با آن تماس دادند. سپس به محض دور شدن نازل از بستر ساخت، جوهر گرافین از داخل میکروپیپت به بیرون کشیده شده و بدین شکل نانو سیم های گرافینی ایجاد گردید. تبخیر حلال جوهر نیز در این اثنا صورت می گیرد. شکل 3 فرآیند مزبور را بطور شماتیک نمایش می دهد.

به عقیده این محققان این تکنیک علاوه بر گرافین می تواند در مورد مواد چند جزئی دیگر نیز بکار گرفته شود. آنها توانستند با کنترل سرعت رو به عقب میکرو پیپت به قطرهای مختلف نانو سیم گرافين دست یابند. نازکترین نانو سیم پرینت شده 150 nm می باشد. با این روش آنها توانستند آرایه ای از نانوسیم های ایستاده اکسید گرافین را در موقعیت های مورد نظر و جهت گیری های مختلف بشرح: سیم مستقیم، اتصال معلق، و ساختارهای بهم بافته تولید کنند.

به عقیده این محققان پرینت دوبعدی و سه بعدی گرافین می تواند در بوردهای مدار چاپی، ترانزیستورها، LED های سلول های خورشیدی و سنسورها دارای کاربرد باشد. البته رساندن ظرافت پرینت گرافین به زیر 10 nm هنوز یک چالش جدی می باشد.

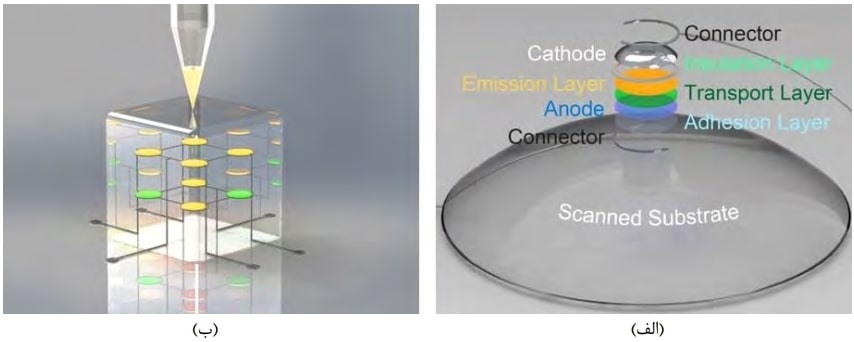

پرینت کاملاً سه بعدی تجهیزات الکترونیک

امروزه، پرینت سه بعدی قطعات الکترونیک به پرینت باتری ها، سنسور کرنش، خازنها و آنتن ها که عموما قطعات الکترونیک غیر فعال می باشند- محدود می شود. توانایی در کاشت مستقیم و یکپارچه مواد با کارکردهای مختلف با بهره گیری از پرینت سه بعدی یک ایده بسیار جذاب می باشد. چرا که امکان پرینت همزمان، همه جانبه و مستقیم مواد مختلف سازه ای، بیولوژیکی و الکترونیکی را فراهم می آورد. همچنین تولید مدارات الکترونیک بر روی سطوح غیر تخت یکی از زمینه های علمی جذاب می باشد که رو به فزونی دارد.

واضح است که دستیابی به مدارات الکترونیکی به هم بافته یکپارچه به خاطر ناهمسازگاری مواد و محدودیت های هندسی فرایندهای میکرو ساخت مرسوم چالش برانگیز می باشد. اما با توجه به توانایی نهفته در پرینتر سه بعدی می توان ساختارهای از جنس مختلف را در فواصل متفاوت پرینت نمود: همچنین می توان گستره وسیعی از مواد که شامل گرانروی های مختلف، قابلیت عملکردی همچون نیمه هادی از جنس نانو مواد، ماتريس لاستیکی، پلیمرهای آلی و فلزات جامد و مایع می باشند را بکار بست.

تولید ساختارهای به هم تنیده با پرینترهای سه بعدی

یک گروه از پژوهشگران در دانشگاه پرینستون نشان داده اند که می توان ساختارهای بهم تنیده شامل کوانتوم LED، پلیمرها، نانوذرات فلزی و غیره را با استفاده از پرینت سه بعدی و تماما با پرینتر سه بعدی ساخت. این تحقیق قدمی در راه اثبات این امر است که می توان با استفاده از قابلیت پرینت سه بعدی به تجهیزات مرکب از تاتو قطعات الکترونیکی فعال دست یافت؛ و همچنین می توان تجهیزات الکترونیکی با هندسه غير مسطح را محقق کرد. آنها یک آرایه 2x2x2 از LED ها که شامل 1) نانو ذرات نیمه هادی غیر آلی ساطع کننده نور 2) زمینه لاستیکی آرایه 3) پلیمرهای آلی جهت هدایت بار الکتریکی 4) پایه الکتریکی از فلزات جامع و مایع و 5) چسب UV شفاف به عنوان زمینه ارایه می باشد را تنها با استفاده از پرینت سه بعدی و بر روی یک سطح منحنی ایجاد کردند.

شکل 9 تصویر شماتیک طرح پرینت شده را نشان می دهد. در واقع ترکیب اسکن سه بعدی با پرینت سه بعدی امکان پرینت مستقیم مدارات کاربردی الکترونیکی را بر روی سطوح غیر تخت فراهم می کند. البته این رهیافت هنوز در ابتدای راه خود قرار دارد و برای به بلوغ رسیدن نیازمند: 1) افزایش ریزنمایی پرینت سه بعدی جهت ساخت تجهیزات کوچکتر 2) بهبود عمکرد وسیله پرینت شده 3) تعبيه انواع دیگر قطعات الکترونیکی نظیر نیمه هادی ها، پلاسمایی و فروالکتریک می باشد.

نتیجه گیری

پرینت سه بعدی یک روش ساخت و تولید افزایشی (additive manufacturing) می باشد که امروزه تمام عرصه های تکنولوژی را تحت تاثیر قرار داده است. مزیت این فرایند استفاده بهینه از ماده، افزایش انعطاف پذیری در طراحی و تولید دقیقتر اجزاء و قطعات می باشد. اما واقعیت جالب اینجاست که با روش های پرینت سه بعدی پیشرفته امکان ساخت ساختارهای پیچیده میکرو و حتی نانو که با هیچ روش ساخت و تولیدی امکان پذیر نمی باشد میسر شده است. اعمال ایده پرینت سه بعدی به فناوری نانو می تواند مزایای مشابه به مراتب بیشتری را – سرعت بالا، اتلاف کمتر، توجیه اقتصادی در مقایسه با زمینه ساخت و تولید مرسوم نصیب آن بکند.

موثرترین تکنیک قابل اعمال برای پرینت سه بعدی در مقیاس نانو، ليتوگرافی مبتنی بر لیزر دوفوتونی می باشد. در این تکنولوژی با استفاده از نور نزدیک به مادون قرمز (NIR or Near Infra-Red) می توان در ماده نفوذ کرده و عمل پرینت سه بعدی را در هر موقعیتی از رزین حساس به نور انجام داد.

جذب شدن انرژی ناشی از هم افزایی دو فوتون، رزین حساس به نور را تنها در نقطه تمرکز لیزر پلیمریزه می کند. این واقعیت زمینه پرینت سه بعدی در مقیاس نانو را فراهم می آورد. این تکنولوژی به مرحله تجاری رسیده و محققان همچنین توانسته اند سرعت پرینت با آن را به نحو چشمگیری افزایش دهند. لذا می توان انتظار داشت که محصولات صنعتی مبتنی بر این تکنولوژی نیز روانه بازار گردد.

ساخت ریز باطری هایی به بزرگی یک دانه ماسه

همچنین فعالیت های گسترده ای در زمینه ساخت جوهر های کامپوزیت شده با نانوذرات برای کاربری های مختلف در حال جریان می باشد. محققان توانسته اند با لایه نشانی جوهر حاوی نانو ذرات بکار رفته در الکترود باطری های یون لیتیمی به ریز باطری هایی به بزرگی یک دانه ماسه دست یابند. همچنین جوهرهایی حاوی گرافین و دیگر نانوذرات برای بهره گیری از قابلیت پرینت سه بعدی در دست یافتن به خواص این مواد در مقیاس نانو مورد پرینت قرار گرفته است.

محققان همچنین می توانند از توانایی پرینترهای سه بعدی در کاشت مستقیم و یکپارچه مواد با کارکردهای مختلفی همچون سازه ای، بیولوژیکی و الکترونیکی بهره ببرند. در نتیجه می توان گستره وسیعی از مواد که شامل گرانروی های مختلف، قابلیت عملکردی همچون نیمه هادی از جنس نانو مواد، ماتریس لاستیکی، پلیمرهای آلی و فلزات جامد و مایع می باشند را در کنار یکدیگر بکار بست. همچنین می توان تجهیزات با هندسه غير مسطح را نیز محقق کرد.

<< 3dRD بزرگترین و تخصصی ترین تولید کننده پرینتر های سه بعدی در ایران >>

کنفرانس ملی نانو ساختارها، علوم و مهندسی نانو

[1] Sachs, E. M., Haggerty, J. S., Cima M. J., Williams P. A., ‘Three-dimensional printing techniques,5204055, 1993.

[2] See URL: organovo.com/science-technology/bioprinting-process/

[3] See URL: https://envisiontec.com/featured-envisiontec-3d-printing-cartilage/

[4] Ke S., Teng-Sing W., Bok Y. A., Jung Y. S., Shen J. D., Lewis J. A., 2013.” 3D Printing ofInterdigitated Li-Ion Microbattery Architectures”. Advanced Materials, 25, June, pp. 45394543.

[5] Maruo S., Nakamura O., Kawata S., 1997. “Three-Dimensional Microfabrication With Two Photon-Absorbed Pholymerization”. Optics Letters, 22(2), January, pp. 132-134.

[6] Nakanishi S., Shoji S., Kawata S., Sun H., 2007. “Giant Elasticity of Photopolymer Nanowires”. Applied Physics Letters, 91(6), August, pp. 73-77.

[7) Kawata S., Sun H., Tanaka T., Takada K., 2001. “Finer Features for Functional Microdevices”. Nature, 412, August, pp. 697-698.

[8] Takada K., Wu D., Chen Q., Shoji S., Xia H., Kawata S., Sun H., 2009. “Size-Dependent behaviors of Femtosecond Laser-Prototyped Polymer Micronanowires”. Optics Letters, 34(5), pp. 566-568.

[9] Kawata S., Kawata Y., 2000. “Three-Dimensional Optical Data Storage Using Photochromic Materials”. Chem Rev, 100(5), pp. 1777-1778.

[10] Takeyasu N., Takuo Tanaka T., Kawata S., 2005. “Metal Deposition Deep into Microstructure by Electroless Plating”. Japanese Journal of Applied Physics, 44(2), August, pp. 33-36.

[11] Cao Y.,Takeyasu N., Tanaka T., Duan X., Kawata S., 2009. “3D Metallic Nanostructure Fabrication by Surfactant-Assisted Multiphoton-Induced Reduction”. Small, 5(10), May, pp. 1144-1148.

[12] See URL: http://www.nanoscribe.de/en/

[13] Torgersen J., Stampfl J., 2012. “3D Printer With Nano Precision: Ultra-high-resolution 3D printer at Vienna University of Technology breaks speed records”. Optik & Photonik, 7(2), May, pp. 29.

[14] Jang D., Meza L., Greer F., Greer J., 2013. “Fabrication and deformation of three-dimensional hollow ceramic nanostructures”. Nature Materials, 12, September, pp. 893-898.

[15] Lee M., Kim H., 2014. “Toward Nanoscale Three-Dimensional Printing: Nanowalls Built of Electrospun Nanofibers”. Langmuir, 30, January, pp. 1210-1214.

[16] García-Tuñon E., Barg S., Franco J., Bell R., Eslava S., D’Elia E., Maher R., Guitian F., Saiz E., 2015. “Printing in Three Dimensions with Graphene”. Advanced Materials, 27(10), March, pp. 1688-1693.

دانلود PDF این مطلب: Download PDF

1 دیدگاه. ارسال دیدگاه جدید

ممنون از مقاله ای که منتشر کردید

کلاً پرینتر سه بعدی در آینده جهان تاثیر خوب و خیلی زیادی داره یه سکوی پرتابی برای اختراعات هستش