صرفه جویی 96 درصدی پپسی به کمک پرینتر سه بعدی !

صرفه جویی 96 درصدی پپسی به کمک پرینتر سه بعدی ! آن هم چگونه؟! در ادامه برای کسب اطلاعات بیشتر با ما همراه باشید، شرکت پپسی PepsiCo با قالب های بطری پرینت سه بعدی شده 96 درصد صرفه جویی می کند. در مقایسه با ابزارهای فلزی سنتی، شرکت پپسی PepsiCo با روی آوردن به پرینترهای سه بعدی برای ساخت قالب بطری، سرعت میگیرد، هزینه را کاهش میدهد و انعطافپذیری را افزایش میدهد.

سرعت ورود به بازار هرگز در بخش کالاهای مصرفی مهم نبوده است، زیرا برندها قصد دارند طرحهای بستهبندی جدیدی را برای رسیدگی به خواستههای همیشه در حال تغییر مشتریان ایجاد کنند و خود را از رقبا متمایز کنند. اما تغییر طراحی بسته بندی، به ویژه در صنعت بطری های نوشیدنی، گران است. ایجاد ابزار فلزی معمولی برای قالبگیری بطریها در بخش تحقیق و توسعه شرکت پپسی PepsiCo در Valhalla، N.Y، به معنای هفتهها انتظار و هزاران هزینه بود.

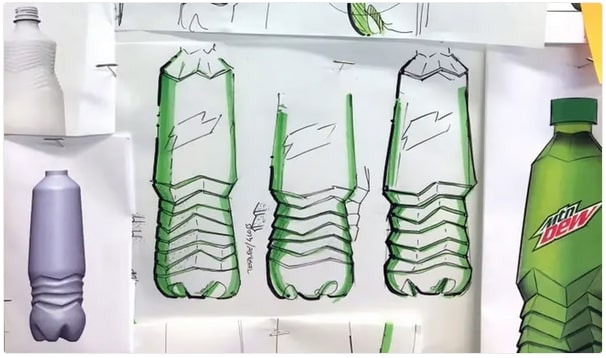

فرآیند توسعه طراحی بطری در شرکت پپسی PepsiCo از کاغذ به دیجیتال و نمونه اولیه چاپ سه بعدی به چاپ سه بعدی قالب برای تولیدات اولیه کاربردی تغییر پیدا میکند. (منبع: شرکت پپسی PepsiCo)

به گفته مکس رودریگز، مدیر ارشد تحقیق و توسعه بسته بندی جهانی، مهندسی و طراحی پیشرفته در مرکز تحقیقات پپسی:

پپسی کو می تواند تا 10000 دلار برای تولید یک مجموعه ابزار قالب فلزی بسته به پیچیدگی آن هزینه کند.

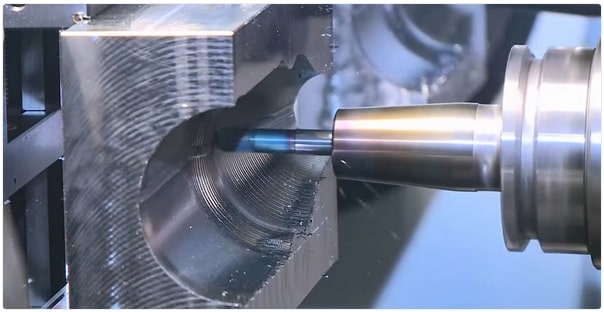

هنگامی که یک طرح دیجیتالی از بطری ایجاد میشود، چهار هفته طول میکشد تا قالب فلزی با استفاده از ساخت معمولی ماشینکاری شود، و سپس دو هفته دیگر برای دریافت واحد آزمایشی برای انجام قالبگیری دمِشی واقعی نمونههای اولیه طول میکشد. برای کسب اطلاعات بیشتر درباره ساخت قالب با پرینتر سه بعدی میتوانید چاپ سه بعدی قالب را مطالعه بفرمایید.

قالب های بطری پرینت سه بعدی شده با استفاده از مواد xPEEK147-Black از Henkel در Nexa3D NXE 400 (منبع: Nexa3D)

نمونه سازی تسریع شده تا تولید تسریع شده

رودریگز برای اینکه محصولات جدید را با کاهش زمان و هزینه نمونه های اولیه سریعتر به بازار عرضه کند، چندین سال پیش کار خود را با چاپگرهای سه بعدی آغاز کرد.

اگرچه پرینترهای سه بعدی در تولید نمونه های اولیه طراحی عالی بودند، تلاش های اولیه برای قالب پرینت سه بعدی شده دوام نداشت. زمانی که قالبهای چاپ سه بعدی در ماشینهای قالبگیری بادی استفاده میشد، آنها میتوانستند تنها حدود 100 بطری قبل از شروع از کار افتادن قالب تولید کنند. این امر رودریگز و تیمش را بر آن داشت تا با استفاده از یک رویکرد ترکیبی، بخشهایی از یک قالب فلزی معمولی را با ورود پرینتر سه بعدی کاوش کنند.

این مدل هیبریدی – که پپسی کو در اواخر سال 2020 ثبت اختراع کرد – شامل استفاده از یک پوسته قالب بیرونی فلزی جهانی است که در اکثر ماشینهای قالبگیری دمشی تجاری قرار میگیرد. شرکت پپسی PepsiCo سپس با استفاده از ساخت افزودنی برای چاپ تنها بخشهای داخلی ضروری قالب که هندسه محصول نهایی را نشان میدهد، کاوش کرد. این مطلب شاید برایتان جذاب باشد: مقاله دنیاتو خودت بساز اشاره به مزیت های استفاده از پرینتر سه بعدی در خانه، کارگاه و همچنین کارخانه های بزرگ و صنعتی دارد. در آن مقاله اشاره ای به پرفروش ترین پرینترهای سه بعدی صنعت سامه 3dRD نیز شده است.

کاوش در راه حل چاپ سه بعدی

تیم شرکت پپسی PepsiCo با همکاری با توزیعکننده فناوری تولید افزودنی مستقر در شیکاگو، Dynamism، راهحلهای چاپ سه بعدی صنعتی را بررسی کرد که میتواند نیازهای آنها را هم برای اندازه و هم برای مواد برآورده کند.

داگلاس کرون، مدیرعامل Dynamism میگوید:

رابطه ما با شرکت پپسی PepsiCo سالها پیش با پرینترهای سه بعدی رومیزی برای نمونهسازی اولیه آنها آغاز شد. هنگامی که نیازهای آنها به کاربردهای صنعتی تبدیل شد، ما به آنها پرینترهای سه بعدی را که برای تولید قطعات صنعتی طراحی شده بودند معرفی کردیم.

بین سالهای 2020 تا 2022، رودریگز آزمایشهای اثبات مفهومی را با قالبگیری ضربهای در مقیاس کارخانه آزمایشی سه جانبه انجام داد، بطریها را با سرعت 600 تا 800 بطری در ساعت، با یک قالب هیبریدی تکی اجرا کرد. مفهوم مجموعه قالب مدولار موفقیت آمیز بود، اما دوام مواد همچنان یک چالش بود.

رودریگز میگوید:

هنگام برخورد با راهحلی برای تولید ابزار قالب با استفاده از ساخت افزودنی، ما بر روی شناسایی مادهای متمرکز بودیم که در برابر شرایط قالبگیری ضربهای که معمولاً در محیط تولید ما یافت میشود، مقاومت کند. کاربردهای هیت حرارتی قالب دمشی، در صنعت گرم کردن قالب ها تا دمای حدود 140 درجه سانتیگراد رایج است. همچنین مهم است که این ماده بتواند فشار 40 بار را تحمل کند.

او می گوید که تنها راه حل مواد قابل دوام در زمانی که رودریگز تحقیقات خود را حدود سه سال پیش آغاز کرد سیانات استر بود. از آن زمان، تامین کنندگان عمده مواد، مانند Henkel Loctite و BASF، توسعه مواد خود را برای کاربردهای تولید افزودنی تسریع کردند. این مطلب شاید برایتان جالب باشد: ساخت فیلامنت پرینتر سه بعدی چگونه است؟

به گفته رودریگز، هنکل ماده XPEEK147 خود را حدود یک سال پیش معرفی کرد که چندین مزیت استر سیانات را به همراه داشت.

این تیم پشتیبان سنگ دندانی را روی افزوده های چاپ شده اعمال کردند تا به حفره های قالب استحکام فشاری لازم برای فشار قالب گیری دمشی را بدهد. سپس برای تولید بطریهای آزمایشی از یک دستگاه قالبگیری کششی Blowscan اصلاحشده در مقیاس آزمایشگاهی از شرکت فناوریهای قالبگیری Blow Moulding Technologies در ایرلند شمالی استفاده کرد.

انعطاف پذیری در تکرار، طراحی جدید و سرعت تولید بی سابقه

رودریگز می گوید که پپسی در چند ماه گذشته با استفاده از روش ابزارسازی هیبریدی خود، بطری ها را به صورت روزانه تولید کرده است. زمان و هزینه بدیهی است که مهم هستند، اما مهمتر از آن این است که انعطافپذیری برای اجرای تعدادی از تکرارهای طراحی مختلف با سرعتی بی سابقه داشته باشیم تا بتوانیم عملکرد را در تمام فعالیتهای پایین دستی ارزیابی کنیم. این واقعاً چیزی است که به ما کمک می کند تا شتاب بگیریم.

این فعالیتهای پایین دستی شامل تأیید نحوه عملکرد بطری در خطوط بستهبندی پپسی، در دستگاههای فروش خودکار و در سراسر شبکه توزیع آن است.

آزمایشهای قالبگیری ضربهای در مرکز R&D شرکت پپسی PepsiCo دادههایی را ارائه داد که نشان میداد نمونههای قالب چاپ سه بعدی شده با نمونههای یک قالب فلزی قابل مقایسه هستند.

رودریگز قالبهای پرینت سه بعدی روی چاپگر Carbon M2، Stratasys J55 و Markforged X5 را دارد. به هرحال مفهوم ساخت قالب-ابزار با پرینتر سه بعدی ناشناخته است. در نهایت Nexa3D NXE 400 و مواد xPEEK147 آن را از Henkel Loctite برای درج ابزار چاپ سه بعدی انتخاب کرد. برای انتخاب پرینتر سه بعدی و خریدی مناسب و صحیح بهتر است راهنمای صنعت سامه را مطالعه کنید.

NXE 400 به اندازهای بزرگ است که میتواند همزمان چندین قسمت قالب را چاپ کند، به علاوه سریع است، که تکرار چاپ و فرآیند تولید را تسریع میکند.

اختلاف: 4 هفته تا 48 ساعت، 10000 دلار تا 350 دلار

یک مجموعه قالب کامل را می توان در 12 ساعت ساخت، با 8 ساعت زمان چاپ سه بعدی و 4 ساعت پس از پردازش یا پخت. هزینه هر مجموعه قالب حدود 350 دلار است. این قالب های هیبریدی را می توان برای بیش از 10000 بطری قبل از شکست استفاده کرد. نتیجه تقریباً 96٪ کاهش هزینه در مقایسه با ابزار فلزی سنتی است.

رودریگز میگوید:

از طریق استفاده از این قابلیتها، انتظار داریم چرخه توسعه 30 درصد سریعتر باشد.

با این حال، این تنها به توانایی چاپ سه بعدی مجموعه قالب مربوط نمی شود. قابلیت پرینت سه بعدی با قابلیت تحلیل مجازی ما همراه و در هم آمیخته است. AM تجزیه و تحلیل مجازی را تکمیل می کند و بالعکس، بنابراین چرخه توسعه سریعتر با استفاده از این ابزارهای پیشرفته به طور جمعی انجام می شود.

درج قالب چاپ سه بعدی شده و ماشینهای قالبگیری ضربهای در مقیاس آزمایشگاهی برای تولید نمونههای کاربردی تولید با حجم کم استفاده میشود. رودریگز خاطرنشان می کند: «هدف این نیست که قالب های فلزی را برای تولید در حجم بالا جایگزین کنیم. مجموعههای قالب چاپ سه بعدی شده را میتوان بر روی یک پلت فرم تولید قالب بادکش کششی معمولی نصب کرد، زیرا ابعاد پوسته بیرونی آن جهانی است و با پلتفرمهای تولید معمولی ما سازگار است. با این حال، برای تولید منظم، بهتر است روی ابزارآلات فلزی سرمایهگذاری کنید، زیرا انتظار داریم که قالبها میلیونها بطری در سال تولید کنند.

آیا گام بعدی برای پپسی، پرینت سه بعدی فلزی است؟ شرکت پپسی PepsiCo میگوید: ساخت قالبهای دمنده با پرینت سه بعدی فلزی در حال پیشرفت هستند.

” صنعت سامه (3dRD) بزرگترین و تخصصی ترین تولید کننده پرینترهای 3 بعدی در ایران “

Translated from source: all3dp.com