فهرست عناوین این مقاله:

1 – امکان ساخت المان های بتنی با شکل آزاد توسط پرینترسه بعدی بتن

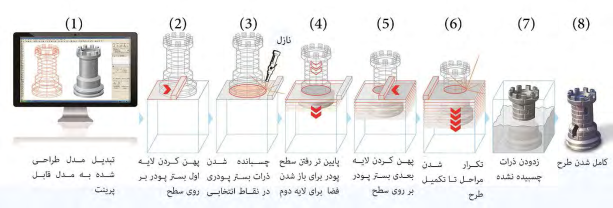

2 – ﺗﮑﻨﻮﻟﻮژی پرینت سه بعدی و اﻧﻮاع روشﻫﺎی آن

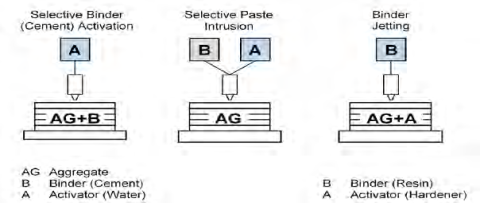

3 – ﭘﯿﺸﯿﻨﻪ ﭘﮋوﻫﺶ در زﻣﯿﻨﻪ پرینت سه بعدی ﺑﻪ روش ﺑﺴﺘﺮﭘﻮدر SLS

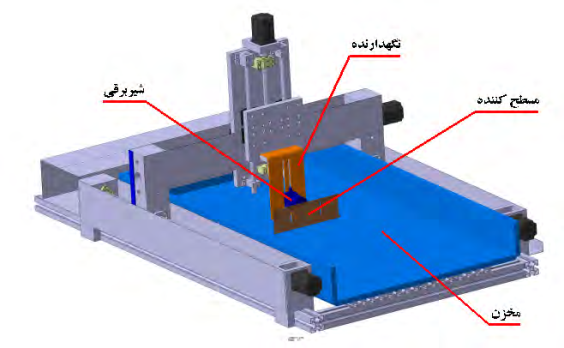

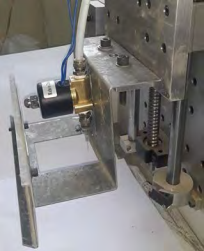

4 – دﺳﺘﮕﺎه ﺳﺎﺧﺘﻪ ﺷﺪه برای پرینت سه بعدی

5 – ﺑﺮرﺳﯽ ﭘﺎراﻣﺘﺮ ﻫﺎ و شرایط پرینت سه بعدی بتن

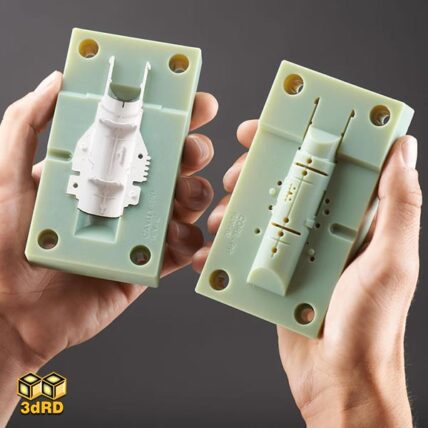

6 – ﻗﻄﻌﺎت بتنی ﭘﺮﯾﻨﺖ ﺷﺪه با پرینتر سه بعدی بتن

7 – ﻧﺘﯿﺠﻪ ﮔﯿﺮی

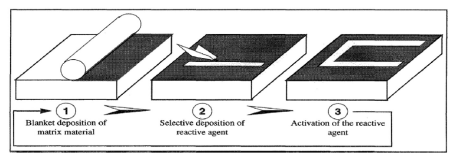

ﺷﮑﻞ -3 ﻧﻤﺎﯾﯽ ﺷﻤﺎﺗﯿﮏ از ﻣﺮاﺣﻞ روش اراﺋﻪﺷﺪه ﺗﻮﺳﻂ ﭘﮕﻨﺎ

ﺷﮑﻞ -3 ﻧﻤﺎﯾﯽ ﺷﻤﺎﺗﯿﮏ از ﻣﺮاﺣﻞ روش اراﺋﻪﺷﺪه ﺗﻮﺳﻂ ﭘﮕﻨﺎ

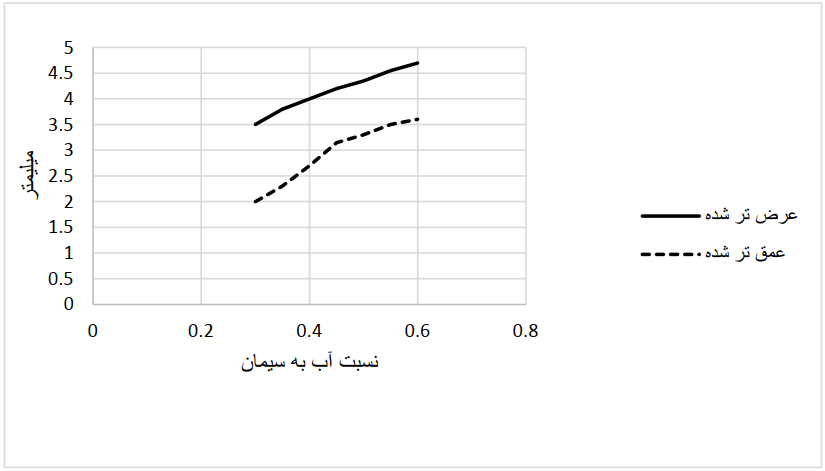

ﺷﮑﻞ -6 ﻧﻤﻮدار ﺑﺮرﺳﯽ ﻋﺮض و ﻋﻤﻖ ﺗﺮ ﺷﺪه

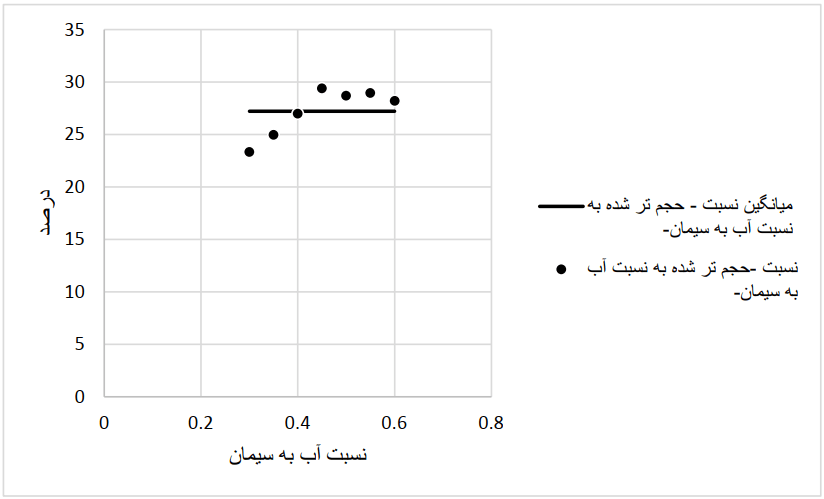

ﺷﮑﻞ -6 ﻧﻤﻮدار ﺑﺮرﺳﯽ ﻋﺮض و ﻋﻤﻖ ﺗﺮ ﺷﺪه ﺷﮑﻞ -7 ﻧﻤﻮدار ﺑﺮرﺳﯽ ﺣﺠﻢ ﺗﺮ ﺷﺪه

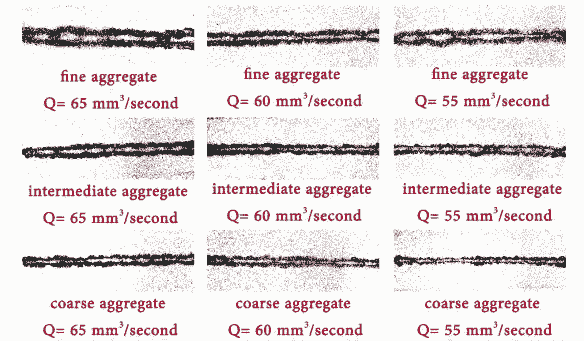

ﺷﮑﻞ -7 ﻧﻤﻮدار ﺑﺮرﺳﯽ ﺣﺠﻢ ﺗﺮ ﺷﺪه ﺷﮑﻞ -8 اﻟﮕﻮ ﺗﺮ ﺷﺪﮔﯽ ﺑﺴﺘﺮ ﻫﺎی ﭘﻮدر ﺑﺎ ﺣﺪاﮐﺜﺮ اﻧﺪازه داﻧﻪ و دﺑﯽ ﻣﺘﻔﺎوت

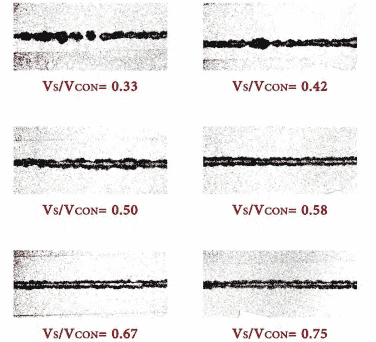

ﺷﮑﻞ -8 اﻟﮕﻮ ﺗﺮ ﺷﺪﮔﯽ ﺑﺴﺘﺮ ﻫﺎی ﭘﻮدر ﺑﺎ ﺣﺪاﮐﺜﺮ اﻧﺪازه داﻧﻪ و دﺑﯽ ﻣﺘﻔﺎوت ﺷﮑﻞ -9 ﺗﺎﺛﯿﺮ ﻧﺴﺒﺖ ﺣﺠﻤﯽ ﻣﺎﺳﻪ ﺑﻪ ﺑﺘﻦ ﺑﺮ روی اﻟﮕﻮ ﭘﺎﺷﺶ

ﺷﮑﻞ -9 ﺗﺎﺛﯿﺮ ﻧﺴﺒﺖ ﺣﺠﻤﯽ ﻣﺎﺳﻪ ﺑﻪ ﺑﺘﻦ ﺑﺮ روی اﻟﮕﻮ ﭘﺎﺷﺶ ﺷﮑﻞ -10 ﻧﻤﺎﯾﯽ از ﻗﻄﻌﻪ ﭘﺮﯾﻨﺖ ﺷﺪه ﺷﻤﺎره 5

ﺷﮑﻞ -10 ﻧﻤﺎﯾﯽ از ﻗﻄﻌﻪ ﭘﺮﯾﻨﺖ ﺷﺪه ﺷﻤﺎره 5 ﺷﮑﻞ -11 ﻧﻤﺎ از ﮐﻨﺎر ﻗﺎﯾﻖ ﭘﺮﯾﻨﺖ ﺷﺪه

ﺷﮑﻞ -11 ﻧﻤﺎ از ﮐﻨﺎر ﻗﺎﯾﻖ ﭘﺮﯾﻨﺖ ﺷﺪه

1 دیدگاه. ارسال دیدگاه جدید

عالی، شما پرینتر سه بعدی بتن برای فروش دارید؟