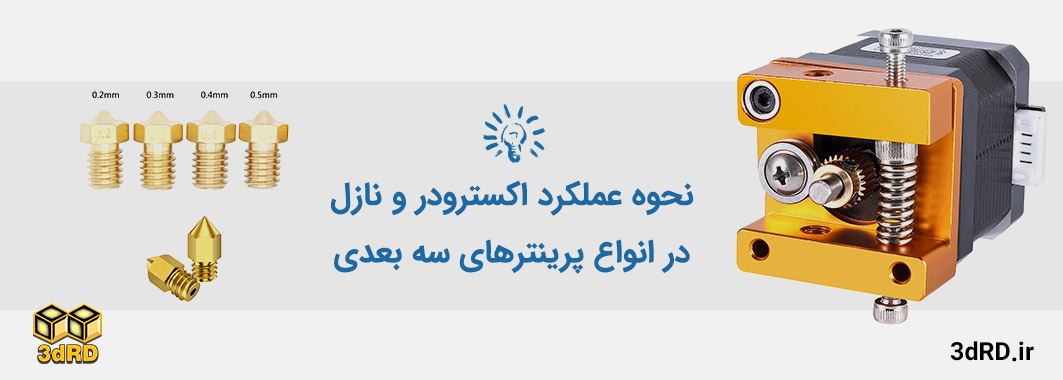

اکسترودر و نازل در پرینترهای سه بعدی چگونه عمل میکنند؟

یکی از اجزای مهم و کلیدی پرینترهای سه بعدی FDM اکسترودر نام دارد. اکسترودر از بخشهای مختلفی مانند درایو اکستروژن، بخش هات اند و کل اند و نازل تشکیل شده است. اگر قصد دارید یک دستگاه پرینتر سه بعدی تهیه کنید و قطعه تولید نمایید بهتر است با ساختار و عملکرد این قطعه مهم آشنایی داشته باشید. در این مقاله از 3dRD میخواهیم توضیح دهیم اکسترودر چیست و چه نقشی در پرینتر سه بعدی ایفا میکند. همچنین درباره نازل و انواع آن نیز صحبت می کنیم.

(Extruder) اکسترودر چیست؟

اکسترودر پرینتر سهبعدی بخشی متشکل از چند قطعه است که در کنار هم وظایف زیر را انجام میدهند:

- دریافت و هدایت فیلامنت (ماده اولیه) به سمت دهانه خروجی نازل جهت چاپ.

- ذوب کردن فیلامنت برای خروج از نازل و انجام عمل پرینت با روش لایهسازی.

- کنترل فشار و دمای فیلامنت در جاهای مشخص و انجام عمل بازکشش.

اکسترودر پرینتر سه بعدی

اکسترودر که هسته اصلی پرینتر سه بعدی میباشد شامل سه بخش است. بخش درایو اکستروژن، بخش کلداند ( Cold End ) و بخش هات اند ( Hot end )، در قسمت کلداند فیلامنت باید سرد باشد. در بخش هات اند فیلامنت گرم و ذوب میشود و در دمای معینی از دهانه نازل خارج میشود.

بخش بالایی Extruder را کلد اند (Cold end) میگویند. در این بخش فیلامنت به کمک موتور با فشار و سرعت خاصی به سمت هات اند حرکت میکند. بخش پایینی آن که هات اند (Hot) را تشکیل میدهد شامل اجزایی است که ماده فیلامنت را ذوب و سپس به روی صفحه پرینت تزریق میکنند. بدین ترتیب یک قطعه تولید میشود.

هر کدام از از این قسمتها شامل اجزا و قطعات مختلفی هستند که به هدف نهایی (ساخت قطعه سه بعدی) کمک میکنند.

بخش هات اند (Hot end) در استرودر

انتهای داغ یا هات اند همان جایی است که ماده اولیه یعنی فیلامنت از جامد به مایع یا شبه مایع تغییر حالت میدهد. سپس به کمک نازل روی میز چاپ میریزد و لایه به لایه قطعه را میسازد. آخرین قطعه از اکسترودر که در این قسمت قرار دارد به نام نازل (Nozzle) شناخته میشود. درباره نازل مفصلا صحبت خواهیم کرد.

انواع نازلها از لحاظ جنس بدنه و اندازه دهانه خروجی با هم متفاوت هستند.

بالاتر از نازل، Heat Block قرار دارد که فیلامنت حین عبور از آن حرارت میبیند. این بلوک حرارتی از جنس آلومینیوم است و نازل به آن پیچ میشود. یک کارتریج به بدنه این بلوک آلومینیومی متصل است و آنرا گرم میکند.

دما باید کنترل شود. این کار توسط یک ترمیستور (Thermistor) یا دمایاب یا ترموکوپل انجام میشود. اما چرا دما مهم است؟ وقتیکه بلوک آلومینیومی گرم میشود فیلامنت شروع به ذوب شدن میکند. اگر دمای بدنه از دمای ذوب پلاستیک بیشتر باشد، پلاستیک خیلی روان میشود و هنگام خروج از نازل به خوبی روی لایههای ساخته شده قبلی قرار نمیگیرد. امکان سوختن پلاستیک هم در دمای بالا وجود دارد.

اگر دمای بدنه آلومینیوم کمتر از دمای ذوب پلاستیک باشد، پلاستیک به خوبی ذوب نمیشود و براحتی از نازل خارج نمیشود. در نتیجه روی کیفیت قطعه ممکن است تاثیر منفی داشته باشد. پس با کمک ترمیستور، دمای آلومینیوم چک میشود تا در دمای مناسب قرار بگیرد.

بخش کلداند (Cold end) در اکسترودر

انتهای سرد یا کلد اند در قسمت بالایی اکسترودر قرار دارد. فیلامنت وارد کلد اند میشود و از آنجا به سمت هات اند هدایت میگردد. یعنی کلد اند دقیقا بالای هات اند قرار دارد.

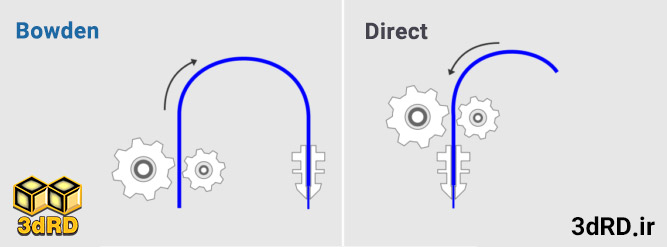

نکته: با توجه به محل قرارگیری موتور درایو اکستروژن، اکسترودرها به دو دسته مستقیم (Direct) و بودن (Bowden) تقسیم میشوند. در این باره بعدا در همین مقاله بطور کامل توضیح خواهیم داد.

اگر موتور اکستروژن از نوع دایرکت باشد بخش کلداند فاصله بسیار کمی با هاتاند خواهد داشت. طوریکه موتور دقیقا روی بخش هاتاند سوار میشود.

اما اگر موتور اکستروژن از نوع بودن (Bowden) باشد موتور، با فاصله از هاتاند قرار میگیرد و فیلامنت را از طریق یک شلنگ به هاتاند هدایت میکند.

گاهی وقتی صحبت از اکسترودر میشود، بخش موتور درایو اکستروژن مد نظر است. اما در اصل، مجموع قطعاتی که هدایت، ذوب و تزریق فیلامنت را مدیریت میکنند اکسترودر را تشکیل میدهند.

>> بیشتر بدانید: آموزش سیمپلیفای

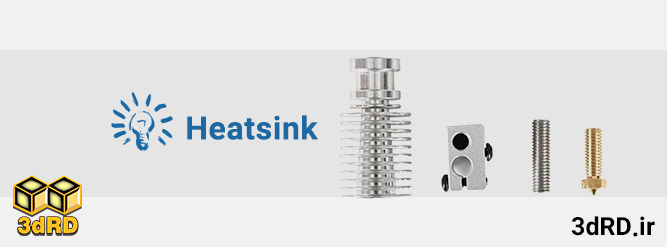

هیت سینک (Heat Sink) و هیت بریک (Heat Break)

کلد اند شامل هیت سینک (Heat Sink) و پرههای خنک کننده و هیت بریک (Heat Break) است. این مجموعه دقیقا بالای هاتاند قرار دارند. هیت بریک، هاتاند و کلد اند را از هم جدا میکند. هیت سینک دمای ماده فیلامنت را تنظیم میکند. و پرههای خنک کننده که روی آن قرار دارند به خنک کردن آن کمک میکنند. هیت بریک هم در واقع مرز جدا کننده هات اند و کلد اند میباشد و مانع از ورود حرارت هاتاند به بخش کلداند میشود.

شاید برای شما سوال باشد که چرا باید در اینجا دمای فیلامنت تنظیم شود. هنگام پرینت یک قطعه در بعضی جاها باید خروج فیلامنت قطع شود. مثلا یک قطعه با بخشهای جداگانه را میخواهیم پرینت کنیم. نازل روی صفحه حرکت میکند و مواد را لایه لایه میریزد. در حرکت از یک تکه به تکه دیگر باید کاری کنیم که مواد روی صفحه پرینت نریزد. در اینجا باید عمل بازکشش یا ریترکشن (Retraction) انجام شود. یعنی فیلامنت به داخل سیستم کشیده شود.

وقتی عمل کشش انجام میشود فیلامنت داغ و مذاب از هات اند به سمت کلد اند عبور میکند. این موضوع ممکن است مشکل ساز شود. بخصوص اگر مواد مذاب زیاد باشند امکان ایجاد گرفتگی در درایو اکستروزن وجود دارد. پس بهتر است مقدار فیلامنت مذاب کنترل و محدود گردد. برای همین حین عبور باید مجددا فیلامنت سرد شده و به حالت جامد درآید.

درایو اکستروژن

درایو اکستروژن وظیفه نیرو وارد کردن و هدایت فیلامنت را به سمت بخش هات اند بر عهده دارد. یک موتور درایو اکستروژن را کنترل میکند که معمولا از موتور استپر (پلهای) برای این کار استفاده میشود. برای هدایت فیلامنت به سمت هات اند نیروی زیادی نیاز است. موتور استپر چرخدندههایی که برای نگهداری فیلامنت تعبیه شدهاند را به حرکت درمیآورد. در این مرحله فیلامنت باید سرد باشد تا به وسیله دندانههای چرخدنده نگه داشته شود.

همانطور که گفتیم اگر موتور درایو اکستروژن روی هات اند نصب شود اکسترودر مستقیم یا دایرکت را ایجاد میکند. اگر موتور در فاصله از هات اند نصب شود اکسترودر بودن (Bowden) را ایجاد میکند.

پرینترهای سه بعدی تولید شرکت 3dRD از اکسترودر بودن (Bowden) برای هدایت فیلامنت استفاده میکنند.

در اکسترودر بودن، موتور در جایی با فاصله از سایر بخشهای اکسترودر نصب میشود. فیلامنت را از قرقره فیلامنت میگیرد و به وسیله یک شلنگ به سمت هات اند هدایت میکند.

در اکسترودر دایرکت، موتور روی هات اند و بالاتر از هیت سینک قرار میگیرد. یعنی فاصلهای بین بخشهای اکسترودر وجود ندارد. پس مجموعه این قطعات هنگام پرینت کردن باهم حرکت میکنند.

مزایا و معایب اکسترودر دایرکت (مستقیم)

اکسترودر مستقیم به دلیل اینکه موتور و چرخ دنده مستقیما روی هات اند سوار میشوند نیاز به نیروی زیادی در هل دادن و فشار واردکردن به فیلامنت ندارد. در نتیجه موتور با گشتاور پایین کار میکند. این ما را از نصب موتورهای بزرگ و قوی بینیاز میکند.

این روش یک ایراد دارد. آن هم اینکه کل این مجموعه باید با هم حرکت کنند. یعنی هنگام پرینت کردن یه قطعه، تمام این مجموعه شامل موتور و چرخدندهها به همراه هات اند و نازل در حرکت هستند. وزن مجموعه زیاد است و حرکت کند میشود. پس سرعت کلی کار پایین میآید. همچنین برای به حرکت در آوردن این وزن، جریان الکتریکی بیشتری مصرف میشود و نتیجه تولید گرمای بیشتر در دستگاه خواهد بود.

ایراد دیگر این است که در سرعتهای بالا، لرزش ایجاد میشود. پس در سرعت بالا ممکن است کیفیت قطعه پایین بیاید.

مزایا و معایب اکسترودر بودن (Bowden)

اکسترودر بودن برعکس مستقیم است. مزایای یکی معایب دیگری به حساب میآید و بالعکس. لولهای که اکسترودر بودن از آن برای انتقال فیلامنت استفاده میکند معمولا از جنس تفلون است. اغلب ماده فیلامنت از جداره این لوله کمی فاصله دارد (قطر فیلامنت کمتر از قطر لوله است). به همین دلیل در اثر فشار امکان خمیدگی فیلامنت وجود دارد. نتیجه اینکه فشار بیشتری برای این کار مورد نیاز است.

به همین دلیل در اکسترودر بودن موتور قویتری مورد نیاز است. بخصوص در مواد اولیه منعطف نیاز به فشار بیشتری وجود دارد. و ممکن است عمل دیترکشن (بازکشش) با مشکل مواجه شود.

اما مزیت این روش این است که قسمت متحرک دستگاه پرینتر سه بعدی شامل هات اند و نازل، وزن کمتری دارند. حرکت با وزن کمتر، نیاز به گشتاور کمتری دارد. همچنین سرعت بیشتری را در هنگام چاپ فراهم میکند.

مزایای این روش نسبت به معایب آن بسیار بیشتر است. به همین دلیل ما در شرکت 3dRD از اکسترودرهای بودن در ساخت پرینترهای سه بعدی استفاده میکنیم.

کدام بهتر است؟ بودن یا دایرکت؟

هر دو نوع اکسترودرها کارایی خوبی دارند. هر کدام مزایا و معایبی دارند که بیان کردیم. اما سوالی که همیشه وجود دارد در مورد استفاده از مواد مختلف برای هر یک از این دو نوع اکسترودر است. هر دو نوع اکسترودر با هر دو نوع ماده سخت و منعطف کار میکند. اکسترودر بودن در استفاده از مواد منعطف ممکن است نیاز به کار بیشتری داشته باشد. اما در هر حال مزایای مهمتری دارد که آنرا محبوبتر میکند.

همانطور که گفتیم هر دو نوع اکسترودر با هر دو نوع مادهها به خوبی کار میکنند.

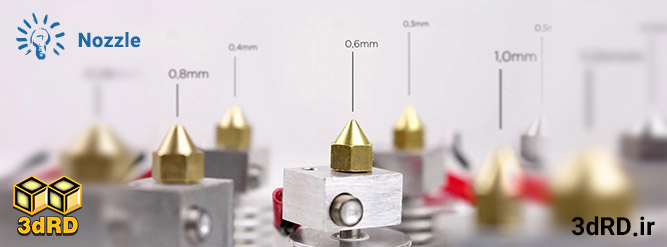

نازل چیست و چه وظیفهای در پرینت سه بعدی دارد؟

Nozzle (نازل) قطعهای است که روی هات اند پیچ میشود. نازل یک خروجی ریز دارد و مواد فیلامنت مذاب را از آنجا به روی میز پرینت میریزد و قطعه سه بعدی را میسازد.

نازلها انواع مختلفی دارند. قطر نازل از 0.2 تا 1 میلی متر متغیر است. هرچقدر قطر نازل کمتر باشد دقت پرینت بیشتر است. یعنی قطعاتی با ظرافت و جزئیات بیشتر را به خوبی میتوان پرینت کرد.

اگر بخواهیم قطر ایدهآل برای نازل بدست بیاوریم باید به ارتفاع لایههای قطعهای که تولید میکنیم دقت کنیم. ارتفاع لایههای قطعه تولیدی 25% الی 50% قطر نازل است که برخی منابع تا 80% هم در نظر میگیرند. مثلا اگر میخواهید ارتفاع لایه ها بین 0.05 و 0.15 باشد از نازلی با قطر 0.2 میلی متر انتخاب کنید.

مزایا و معایب کوچک یا بزرگ بودن قطر نازل

قطر بزرگ برای طرحهایی که گوشه و لبه و جزئیات زیادی ندارند خوب است. مقدار فیلامنت خروجی در این حالت بیشتر است. پس سرعت بیشتری را فراهم میکند. هد پرینتر کمتر کار میکند. اما نمیتوان محصولی با جزئیات و ظرافت زیاد تولید کرد.

اما وقتی نیاز به جزئیات و وضوح بالاتری داریم بهتر است از نازل با قطر کوچک استفاده کنیم. در این حالت مقدار مواد خروجی کمتر است، سرعت نیز پایینتر است. یعنی هد پرینتر باید بیشتر کار کند و مسیرهای بیشتری را بپیماید. چون ارتفاع لایهها کم است و قطعه با کندی در حال تکمیل است. مزیت این انتخاب این است که طرحهای دقیقتر و با جزئیات بیشتری را میتوان تولید کرد.

نازل با قطر کوچک در اثر عبور مواد سخت ممکن است دچار گرفتگی شود و هر چند وقت یک بار نیاز به تمیزکاری داشته باشد.

جنس بدنه نازل چه تاثیری در پرینت سه بعدی دارد؟

جنس بدنه نازل میتواند از فولاد، سنگهای قیمتی، برنج و … باشد. برنج یک فلز ارزان قیمت و تا حدودی نرم است. به همین دلیل استفاده از آن راحت است. اما به دلیل نرم بودن، در برابر فرسایش مقاوم نیست. اگر در داخل مواد اولیه، ذرات تیز به کار رفته باشد به مرور باعث خوردگی قسمت داخلی نازل میشود. حتی ممکن است سوراخ دهانه نازل دچار خوردگی و تغییر شکل یا تغییر اندازه شود. در اینصورت کیفیت پرینت پایین خواهد آمد. پس بهتر است برای پرینت با موادی که فرسایشی هستند، از نازلهایی با جنس سخت مثل فولاد استفاده شود.

نظر خودتان را در خصوص مقاله اکسترودر و نازل در پرینترهای سه بعدی چگونه عمل میکنند با ما به اشتراک بگذارید.