فهرست عناوین این مقاله:

- فرآیند تولید افزایشی مورد استفاده در ساخت پرینتر سه بعدی

- پرینتر و چاپگر سه بعدی چیست؟

- نحوه عملکرد پرینت سه بعدی، معرفی نرم افزار ها و فایل های مورد استفاده

- پیشینه و چگونگی ساخت پرینتر سه بعدی

- برخی از مزایای اصلی استفاده از پرینتر سه بعدی FDM

- تکنولوژی مدلسازی رسوب ذوب شده در ساخت پرینتر سه بعدی

- مراحل اصلی ساخت قطعه در روش پرینت سه بعدی FDM

- اصول کارکرد پرینترهای سه بعدی در سه مرحله

- توجه به تولید سریع در ساخت قطعه با پرینتر سه بعدی

- مزایا و معایب ساخت پرینتر سه بعدی با تکنولوژی FDM

- طراحی و ساخت پرینتر سه بعدی

- محاسبه گشتاور حرکتی در ساخت پرینتر سه بعدی

- آزمایش ها

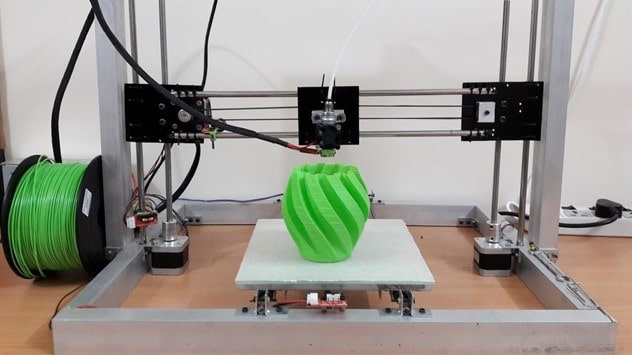

پرینتر سه بعدی درحال ساخت قطعه

پرینتر سه بعدی درحال ساخت قطعه تولید قطعه توسط چاپگر سه بعدی

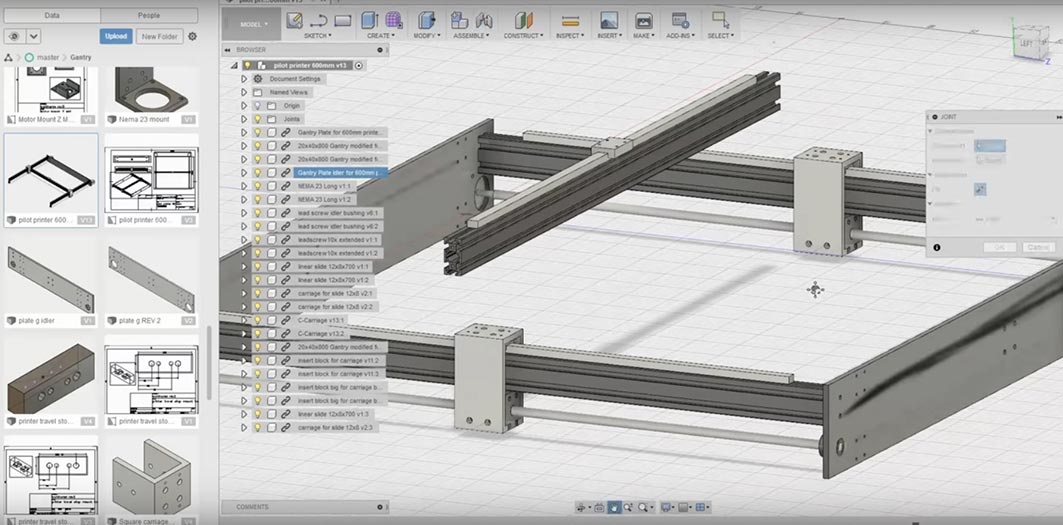

تولید قطعه توسط چاپگر سه بعدی طراحی پرینتر سه بعدی

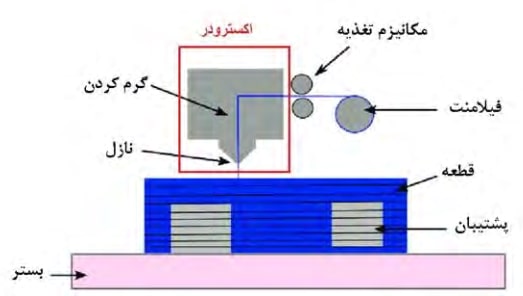

طراحی پرینتر سه بعدی شکل 1 شماتیکی از تکنولوژی مدلسازی رسوب ذوب شده FDM

شکل 1 شماتیکی از تکنولوژی مدلسازی رسوب ذوب شده FDM قطعات ساخته شده با پرینتر سه بعدی

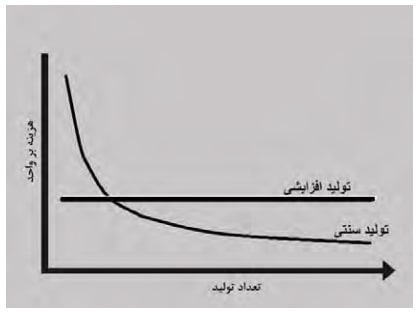

قطعات ساخته شده با پرینتر سه بعدی نمودار 1 مقایسه هزینه تولید در روشهای سنتی و تولید افزایشی براساس حجم تولید

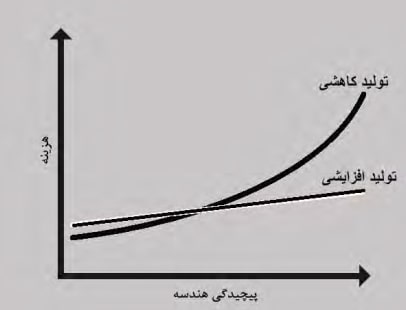

نمودار 1 مقایسه هزینه تولید در روشهای سنتی و تولید افزایشی براساس حجم تولید نمودار 2 مقایسه هزینه تولید در فرآیندهای تولید افزایشی و کاهشی برحسب پیچیدگی هندسه قطعات

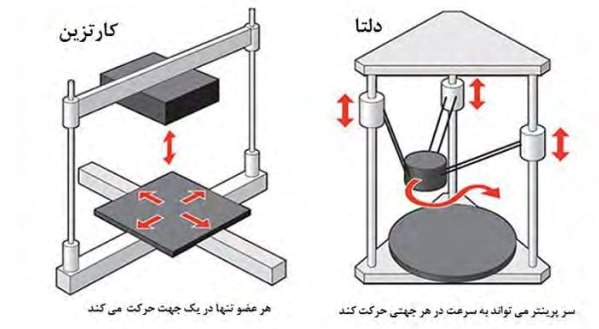

نمودار 2 مقایسه هزینه تولید در فرآیندهای تولید افزایشی و کاهشی برحسب پیچیدگی هندسه قطعات شکل 2 مقایسه درجات آزادی پرینتر دلتا و کارتزین

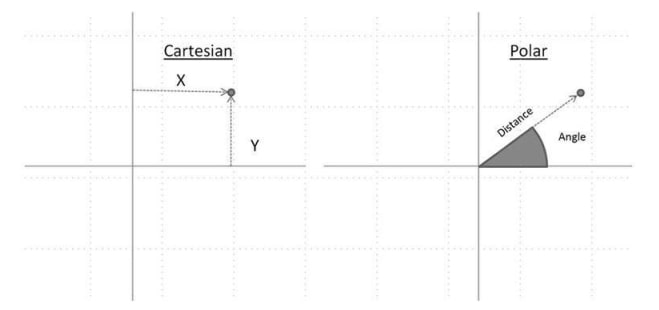

شکل 2 مقایسه درجات آزادی پرینتر دلتا و کارتزین شکل 3 متغیرهای ابعادی پرینترهای قطبی و کارتزین

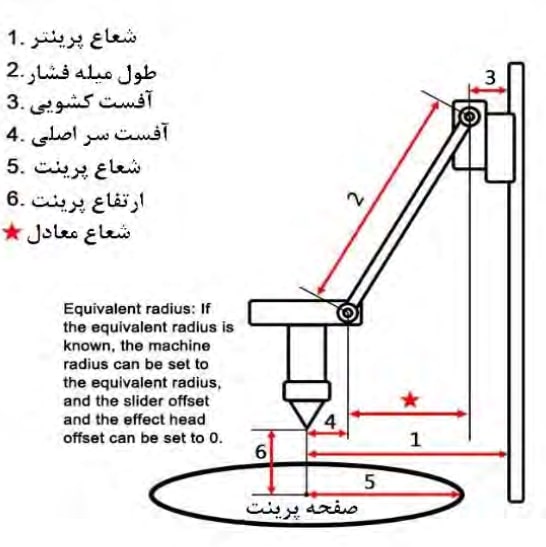

شکل 3 متغیرهای ابعادی پرینترهای قطبی و کارتزین شکل 4 پارامترهای موثر چاپ سه بعدی قطبی

شکل 4 پارامترهای موثر چاپ سه بعدی قطبی جدول 1 پارامترهای مورد نیاز برای محاسبه گشتاور محورها

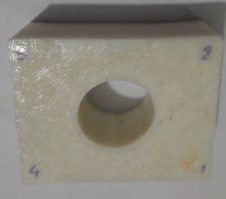

جدول 1 پارامترهای مورد نیاز برای محاسبه گشتاور محورها شکل 6 نمونه ای از قطعات ساخته شده

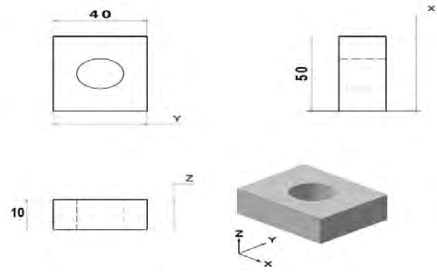

شکل 6 نمونه ای از قطعات ساخته شده شکل 7 شماتیک قطعه جهت آزمایش

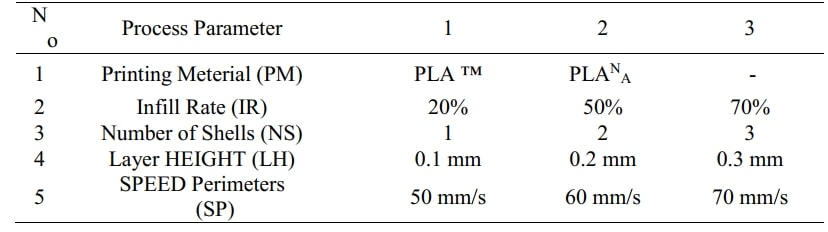

شکل 7 شماتیک قطعه جهت آزمایش جدول 3 پارامترهای چاپ سه بعدی قطعه

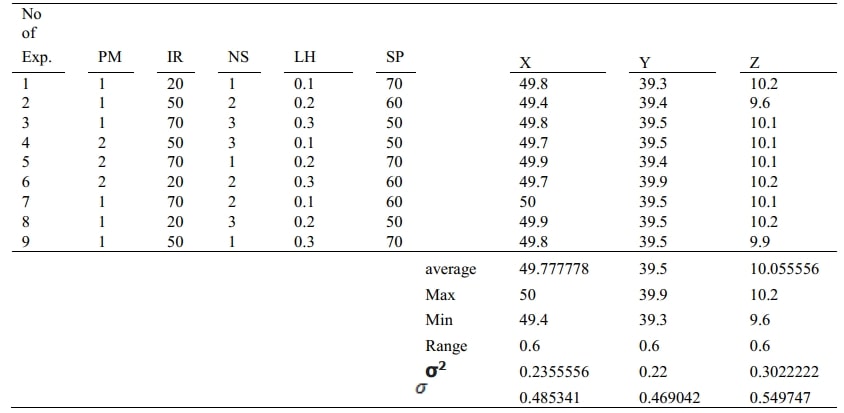

جدول 3 پارامترهای چاپ سه بعدی قطعه جدول 4 آنالیز واریانس

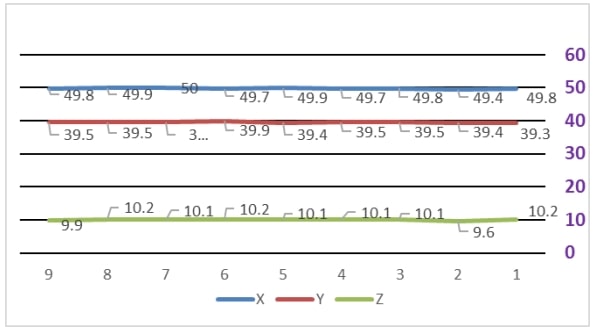

جدول 4 آنالیز واریانس شکل 8 نمودار پراکندگی دقت ابعادی محور افقی نوع قطعه و محور عمودی اندازه قطعه برحسب

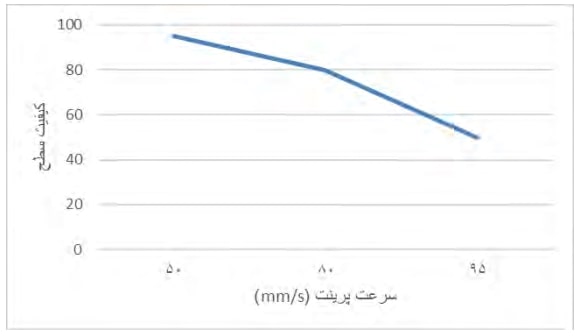

شکل 8 نمودار پراکندگی دقت ابعادی محور افقی نوع قطعه و محور عمودی اندازه قطعه برحسب شکل 9 تاثیر سرعت پرینت بر کیفیت سطح

شکل 9 تاثیر سرعت پرینت بر کیفیت سطح

2 دیدگاه. ارسال دیدگاه جدید

لوازم ساخت پرینتر سه بعدی را از کجا باید تهیه کنم؟ شما میفروشید؟

سلام، نخیر ما فعلاً فروش لوازم نداریم.