فناوری چاپ سه بعدی رسوب مستقیم انرژی DED چیست؟ + کاربرد، مزایا و معایب

فناوری چاپ سه بعدی رسوب مستقیم انرژی DED چیست؟ رسوب مستقیم انرژی (DED) که به آن رسوب انرژی مستقیم نیز گفته می شود، یک رویکرد خاص برای تولید افزودنی (چاپ سه بعدی) است. یک منبع انرژی را در نقطه ای از ماده منبع هدایت می کند تا مقدار کمی مذاب ایجاد کند و سپس مواد خوراکی را به این مذاب اضافه می کند تا مواد جدید را روی قطعه رسوب کند. جزئیات در مورد منابع انرژی DED موجود، سیستم های تغذیه مختلف و مزایا و معایب در زیر توضیح داده خواهد شد.

عناوین مقاله

- رسوب مستقیم انرژی (DED) چیست؟

- مزایا و معایب استفاده از فناوری DED چیست؟

- چه موادی را می توان با DED استفاده کرد؟

- چه عواملی بر کیفیت قطعات DED تأثیر می گذارد؟

- انواع DED چیست؟

- تفاوت بین رسوب مستقیم انرژی و همجوشی بستر پودری چیست؟

رسوب مستقیم انرژی (DED) چیست؟

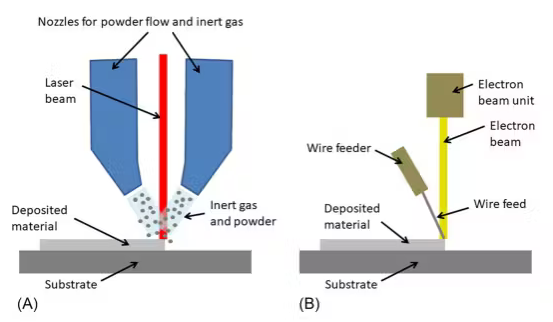

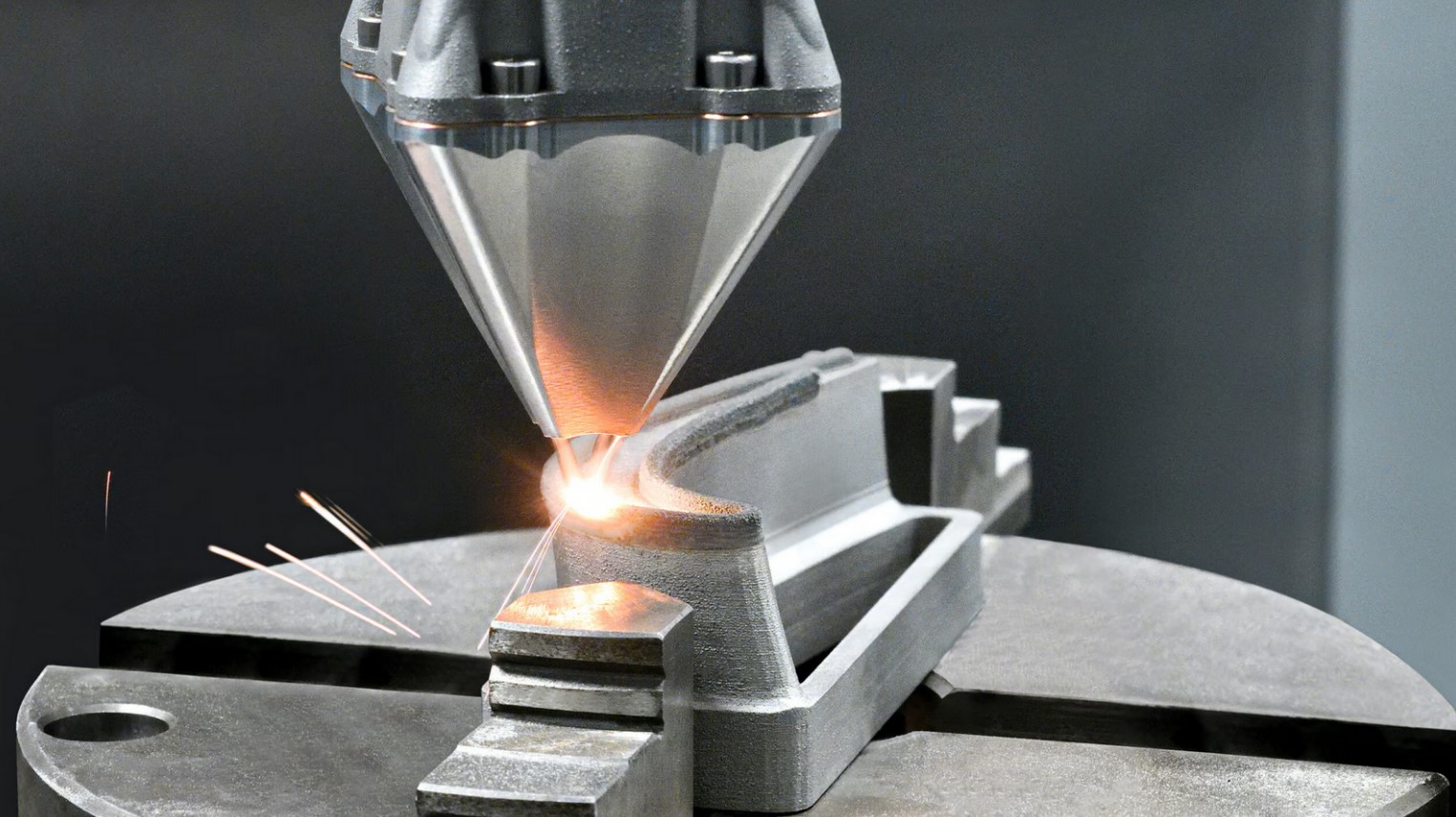

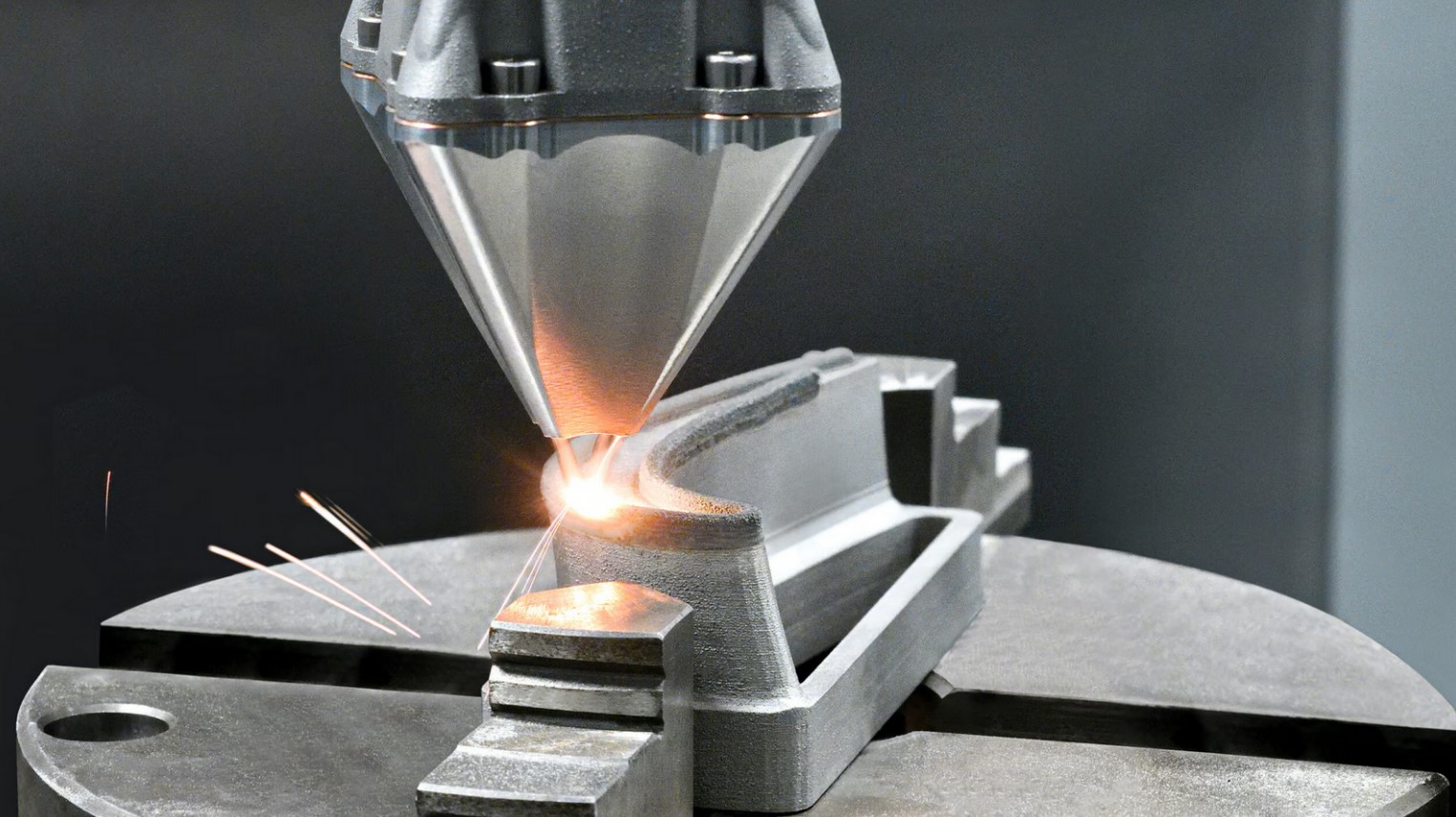

رسوب مستقیم (یا هدایت شده) انرژی (DED) روشی برای تولید افزودنی (چاپ سه بعدی) است. یک منبع انرژی به یک نقطه هدایت می شود و مواد خوراک به همان نقطه وارد می شود تا بتوان آن را روی قطعه کار رسوب داد. شباهت هایی به جوشکاری رباتیک دارد که در آن یک سیم فلزی بر روی قطعه اصلی ذوب می شود (رسوب می شود). دستگاه های DED ممکن است از پرتوهای الکترونی، لیزر یا قوس الکتریکی برای تشکیل حوضچه مذاب استفاده کنند. مواد جدید می تواند به شکل رشته سیم یا پودر باشد. شکل 1 تصویری از DED است:

رسوب مستقیم انرژی (DED) چگونه کار می کند؟

رسوب مستقیم انرژی با گرم کردن یک منطقه خاص روی قطعه تولید شده تا دمای ذوب و سپس افزودن مواد خوراک کار می کند. سر چاپ در طول مسیر ساخت حرکت می کند و مذاب سپس با مواد خوراکی که روی بدنه اصلی قرار گرفته است جامد می شود.

منبع انرژی هدایت شده (یا لیزر، پرتو الکترونی یا قوس الکتریکی) در مرکز هد چاپ قرار دارد و مواد تغذیه در مجاورت آن قرار دارد. مواد خوراک را می توان به صورت رشته سیم یا پودر عرضه کرد. فیلامنت با زاویه ای تغذیه می شود تا در نقطه کانونی منبع انرژی ذوب شود. از سوی دیگر، پودر توسط یک گاز بیاثر از طریق نازلهایی که به طور متحدالمرکز در اطراف منبع انرژی چیده شدهاند، حمل میشود و به نقطه ذوب هدایت میشود.

هد چاپ دارای چندین صفحه حرکت است. می توان آن را روی یک سر CNC چند محوره یا یک بازوی رباتیک مفصلی نصب کرد.

مزایای استفاده از فناوری DED چیست؟

چندین مزیت برای استفاده از فناوری DED وجود دارد:

- حجم ساخت نسبتاً بزرگ: از آنجایی که هد چاپ یک دستگاه DED معمولاً روی یک سر CNC چند محوره یا یک بازوی مفصلی نصب می شود، می تواند منطقه نسبتاً بزرگی را در مقایسه با سایر روش های چاپ سه بعدی (به ویژه آنهایی که با فلز کار می کنند) پوشش دهد. چاپ ها می توانند بیش از یک متر مکعب باشند.

- مواد متعدد: بسیاری از مواد خوراک با ساخت DED سازگار هستند. آنها را می توان از طریق یک مخلوط پودر یا تغذیه رشته های متعدد معرفی کرد. در واقع، ترکیب مواد را می توان در طول ساخت تغییر داد.

- ضایعات مواد کمتر: در مقایسه با همجوشی بستر پودری، مواد خوراک اضافی کمتری برای تکمیل چاپ باید اعمال شود.

- کنترل ساختار دانه: DED اجازه می دهد تا برخی از ساختار دانه مواد رسوب داده شده را کنترل کنید. با تنظیم سرعت هد چاپ می توانید زمان خنک شدن را کنترل کنید.

- قابل استفاده برای تعمیر: DED مانند اکثر فرآیندهای چاپ سه بعدی به ایجاد قطعات جدید از ابتدا محدود نمی شود. ماشین ها می توانند مواد را مستقیماً روی یک قطعه موجود نیز قرار دهند. این بدان معنی است که از DED می توان برای تعمیر قطعات آسیب دیده یا فرسوده استفاده کرد.

بیشتر بدانید: قوی ترین فیلامنت پرینترهای سه بعدی را مطالعه کنید.

معایب استفاده از فناوری DED چیست؟

DED راه حل ایده آل برای هر موردی نیست، زیرا این فناوری دارای معایبی است:

- رزولوشن پایین: به طور کلی، فناوری DED تنها قادر به ایجاد ویژگی هایی با وضوح کم جزئیات است. این تابعی از ضخامت سیم تغذیه و اندازه حوضچه مذاب است. وضوح همچنین به سرعت چاپ بستگی دارد – چاپ سریعتر وضوح کمتری را به همراه خواهد داشت.

- هزینه سرمایه بالا: دستگاه های DED گران هستند. اکثر آنها به سیستمهای پیچیدهای مانند محفظه چاپ مهر و موم شده، سیستم خلاء یا گاز بی اثر، اتاق پودر برای سیستمهای دارای تغذیه پودر و غیره نیاز دارند.

- پس پردازش: قطعات تولید شده با فناوری DED معمولاً برای دستیابی به سطوح خوب نیاز به پس پردازش دارند. این معمولاً به صورت ماشینکاری و پرداخت سبک به منظور حذف رسوب اضافی و ایجاد یک سطح صاف و یکدست انجام می شود.

بیشتر بدانید: بهترین فیلامنت ها برای قطعات مقاوم در برابر مواد شیمیایی

چه موادی را می توان با DED استفاده کرد؟

DED قادر به چاپ با مواد متنوع است. اکثر مواد مورد استفاده با تکنولوژی DED فلزاتی مانند: تیتانیوم و آلیاژهای تیتانیوم، Inconel®، تانتالم، تنگستن و برخی از انواع فولاد ضد زنگ هستند.

برخی از غیرفلزات نیز در ماشینهای DED کار میکنند – نوعی فیبر کربن را میتوان چاپ کرد که در آن یک رشته کربن در یک پلیمر ترموپلاستیک قرار میگیرد. سرامیک های آلومینا و زیرکونیا نیز به خوبی با DED کار می کنند.

نمونه کاربردهای DED چیست؟

تولید افزودنی با فلزات و مواد دیگر به DED این توانایی را میدهد که با بسیاری از کاربردها مطابقت داشته باشد، که برخی از آنها گزینهای برای سایر روشهای چاپ سه بعدی نیستند:

تعمیر قطعات موجود: هدف اصلی فناوری DED تعمیر قطعات فلزی است. این روش می تواند مواد جدید را روی سطوح پیچیده رسوب دهد. با تنظیم سرعت و منبع انرژی، میتوان ساختار دانهبندی مواد رسوبشده را طوری کنترل کرد که با قطعه اصلی مطابقت داشته باشد. بنابراین از DED برای تعمیر قطعات گران قیمت مانند پره های توربین استفاده می شود.

Near Net Shape: DED می تواند قطعاتی را بسازد که بسیار نزدیک به ابعاد برنامه ریزی شده خود هستند. این در هنگام تولید مواد عجیب و غریب و گران قیمت یا موادی که برش و ماشین کاری آنها بسیار دشوار است بسیار ارزشمند است.

قطعات کامپوزیت یا ترکیبی: DED به شما امکان چاپ با مواد مختلف را به طور همزمان می دهد. ترکیبی از مواد سازگار می تواند در مورد چاپ شده قرار گیرد و ترکیب آن حتی می تواند در سراسر چاپ متفاوت باشد.

چه عواملی بر کیفیت قطعات DED تأثیر می گذارد؟

تولید افزودنی با فلزات و مواد دیگر به DED این توانایی را میدهد که با بسیاری از کاربردها مطابقت داشته باشد، که برخی از آنها گزینهای برای سایر روشهای چاپ سه بعدی نیستند:

- تعمیر قطعات موجود: هدف اصلی فناوری DED تعمیر قطعات فلزی است. این روش می تواند مواد جدید را روی سطوح پیچیده رسوب دهد. با تنظیم سرعت و منبع انرژی، میتوان ساختار دانهبندی مواد رسوبشده را طوری کنترل کرد که با قطعه اصلی مطابقت داشته باشد. بنابراین از DED برای تعمیر قطعات گران قیمت مانند پره های توربین استفاده می شود.

- Near Net Shape: DED می تواند قطعاتی را بسازد که بسیار نزدیک به ابعاد برنامه ریزی شده خود هستند. این در هنگام تولید مواد عجیب و غریب و گران قیمت یا موادی که برش و ماشین کاری آنها بسیار دشوار است بسیار ارزشمند است.

- قطعات کامپوزیت یا ترکیبی: DED به شما امکان چاپ با مواد مختلف را به طور همزمان می دهد. ترکیبی از مواد سازگار می تواند در مورد چاپ شده قرار گیرد و ترکیب آن حتی می تواند در سراسر چاپ متفاوت باشد.

این مقاله ممکن است برایتان جالب باشد: قطعات پرینت سه بعدی خود را ماشین CNC کنید

برخی از چالش های رایج در اجرای فناوری DED چیست؟

فن آوری DED پیچیده و چالش برانگیز برای پیاده سازی است.

- هزینه های سرمایه ای بالا: یکی از موانع اصلی اجرای فناوری DED، سرمایه گذاری اولیه بزرگ لازم برای راه اندازی آن است.

- کمبود تکنسین های ماهر: اپراتورهای ماهر و با تجربه برای اجرای کارآمد و دقیق سیستم DED ضروری هستند. از آنجایی که این یک زمینه رو به رشد است، تکنسین های ماهر به سختی به دست می آیند. شما ممکن است ترجیح دهید به جای استخدام افراد جدید، پرسنل خود را در خانه آموزش دهید، اما این هنوز نه سریع است و نه ارزان.

- رویکرد طراحی جدید: هنگام طراحی اجزای سازنده با استفاده از فناوری DED، همیشه باید نحوه حرکت هد چاپ را در نظر بگیرید. اگر از همان ابتدا برای آن طراحی نشده باشند، بسیاری از قطعات قبل از تولید با DED نیاز به طراحی مجدد دارند. این فرآیند هر بار تلاش و ساعات کار را اضافه می کند.

- عدم وجود استانداردها: تولید افزودنی، به طور کلی، هنوز یک فناوری نسبتاً جدید است و هر ساله رویکردهای فناوری جدید در حال توسعه است. استاندارد کمی در مدیریت اطلاعات دیجیتال، طراحی یا فرآیندهای ساخت این سیستم ها وجود دارد.

هنگام انتخاب تجهیزات DED چه مواردی را باید در نظر بگیرید؟

تصمیم گیری در مورد اینکه کدام دستگاه DED برای خرید نیاز به تحقیق و بررسی عادلانه دارد. تعدادی از جنبه های کلیدی برای بررسی در هنگام انتخاب تجهیزات DED وجود دارد:

- سازگاری مواد: مهمترین بخش تصمیم گیری این است که چه موادی را انتظار دارید که تجهیزات شما چاپ کنند. ماشینی که می تواند سرامیک را چاپ کند با ماشینی که فقط برای فلزات در نظر گرفته شده است تفاوت قابل توجهی دارد.

- حجم ساخت: یکی دیگر از ملاحظات کلیدی بزرگترین قطعه ای است که انتظار دارید بسازید. این امر حجم کلی ساخت تجهیزات DED شما را تعیین می کند.

- دقت: بسته به نوع قطعات و پس پردازشی که در حال برنامه ریزی هستید، ممکن است مجبور شوید تجهیزات را بر اساس دقت آن انتخاب کنید. ممکن است مجبور شوید که بین یک ماشین بزرگتر و سریعتر و ماشینی با دقت بهتر وزن کنید.

با پرینتر سه بعدی قالب های ریخته گری بسازید.

چگونه DED با روش های تولید سنتی مقایسه می شود؟

DED قادر است یک قطعه را بسیار نزدیکتر به شکل نهایی آن (شکل نزدیک به شبکه) نسبت به اکثر گزینه های استاندارد تولید بسازد. بنابراین از مواد بسیار کمتری برای دستیابی به کالای نهایی استفاده می کند. روشهای تولید سنتی مستلزم بلوکهایی از مواد اولیه هستند که سپس با استفاده از روشهای تولید کاهشی حک میشود. آنها مواد را حذف می کنند تا به قسمت نهایی برسند. این حذف مواد باعث ایجاد ضایعات زیادی به عنوان قلمه و تراشه می شود. بنابراین، DED از نظر استفاده از مواد کارآمدتر از روش های سنتی است.

بیشتر بدانید: میز گرم پرینتر سه بعدی چیست؟

فرآیندهای DED همچنین می توانند قطعات پیچیده تری را به لطف حرکت چند محوره هد چاپ و ماهیت ساختن تدریجی یک جزء، یک لایه در یک زمان تولید کنند. اقلامی که به طور سنتی تولید می شوند از نظر هندسی محدودتر هستند. به طور معمول، قطعات پیچیده باید به صورت مجموعه ای از قطعات کوچکتر ساخته شوند تا پس از آن مونتاژ شوند.

نگرانی های زیست محیطی در مورد فناوری DED چیست؟

اثرات زیست محیطی تولید افزودنی به طور کلی هنوز تحت بررسی است. رایجترین نگرانی زیستمحیطی با فناوریهای تولید افزودنی، از جمله DED، تقاضای بالای انرژی آنها است. انتخاب کارآمدترین فرآیند تولید (بین روشهای معمولی، کاهشی و فرآیندهای افزودنی جدیدتر) به پیچیدگی و حجم قطعاتی که قرار است ساخته شوند، بستگی دارد.

انواع DED چیست؟

در حال حاضر سه نوع مختلف از فناوری DED وجود دارد. آنها بر اساس منبع انرژی مورد استفاده برای ذوب مواد خوراک طبقه بندی می شوند:

1. DED مبتنی بر قوس پلاسما یا الکتریکی

یک قوس الکتریکی بین سر چاپ و قطعه کار ایجاد می شود. ساخت افزودنی قوس سیمی (WAAM) یکی از روش های اولیه مبتنی بر قوس است.

2. DED مبتنی بر لیزر

یک لیزر نوری به عنوان منبع انرژی در این تغییر استفاده میشود که به آن شکلدهی شبکه مهندسی لیزر (LENS) نیز گفته میشود. ساخت توری به این معنی است که قطعه تولید شده اصلی به ابعاد تمام شده (شبکه) نزدیک است. با لنز، رسوب مواد باید در یک محیط بی اثر رخ دهد تا از اکسیداسیون جلوگیری شود، که یا به این معنی است که محفظه تولید باید به طور کامل با گاز بی اثر پاک شود یا تغذیه گاز محافظ باید دائماً به عنوان یک پوشش در اطراف نقطه رسوب جریان یابد.

3. DED مبتنی بر پرتو الکترونی

یک پرتو الکترونی برای تأمین انرژی برای ذوب خوراک در رویکردی به نام تولید افزودنی پرتو الکترونی (EBAM) استفاده میشود. این فرآیند DED باید در خلاء اتفاق بیفتد تا از برهمکنش الکترون ها با مولکول های هوا جلوگیری شود.

انواع خوراک DED چیست؟

هر دستگاه DED با استفاده از یکی از دو روش تغذیه، مواد را به سطح قطعه می رساند:

1. DED مبتنی بر پودر

با تغذیه پودری، نازلی که منبع انرژی را تامین میکند، حاوی نازلهای تغذیه مواد است که به صورت متحدالمرکز در اطراف آن قرار گرفتهاند که پودر را در نقطه رسوب هدایت میکند. جریان گاز بی اثر برای تحویل پودر استفاده می شود و گاز بی اثر بیشتر برای مهار اکسیداسیون یا سایر واکنش های شیمیایی بین مواد مذاب و محیط اطراف عمل می کند.

2. DED مبتنی بر سیم

DED مبتنی بر سیم شبیه به جوشکاری است زیرا مواد خوراک به صورت رشته سیم ارائه می شود. این سیم در یک زاویه از کنار منبع انرژی و با نرخ ثابت دیکته شده توسط نرخ رسوب تغذیه می شود.

DED چقدر هزینه دارد؟

هزینه های DED مشابه سایر روش های تولید افزودنی با فلز است. با این حال، چاپ سه بعدی فلزی به طور قابل توجهی گران تر از فناوری های ساده تر است که فقط برای چاپ پلیمرها ساخته می شوند. از نظر هزینه سرمایه برای تجهیزات، یک سیستم DED در محدوده 500000 دلار قرار خواهد گرفت. این با هزینه متوسط یک سیستم تف جوشی لیزری انتخابی (SLS) قابل مقایسه است، اگرچه جزئیات به مشخصات و کیفیت هر دستگاه بستگی دارد. به طور کلی، دستگاه های چاپ سه بعدی فلزی کمتر از 400000 دلار فروخته نمی شوند.

هزینه های ساخت هر قطعه بسته به اندازه و پیچیدگی قطعه و مواد چاپی به طور قابل توجهی متفاوت خواهد بود. با این حال، با در نظر گرفتن هزینه مواد، عملیات حرارتی، کاهش تنش در صورت لزوم و ماشینکاری نهایی، هزینه احتمالاً در محدوده 5000 تا 10000 دلار برای هر قطعه خواهد بود. با سیستم هایی که از خوراک پودری استفاده می کنند، هزینه تولید فلز پودری قابل توجه است و به هزینه مواد اولیه می افزاید. برای اطلاعات بیشتر، به راهنمای ما در مورد Inconel مراجعه کنید .

آیا DED می تواند با اینکونل کار کند؟

بله، DED با Inconel® کار می کند. اینکونل خانواده ای از آلیاژهای نیکل کروم با مقاومت در برابر خوردگی عالی است. آنها به خوبی برای محیط های شدید مناسب هستند. DED با موفقیت برای تعمیر قطعات Inconel استفاده شده است و تحقیقات و توسعه بیشتر در حال انجام است.

آیا DED قادر به کار با غیر فلزات است؟

بله، DED می تواند با نافلزات کار کند، اگرچه محدوده محدود است. از DED می توان برای ساخت قطعات پرینت سه بعدی با فیبر کربن و همچنین برخی از پلیمرها و سرامیک ها استفاده کرد.

آیا DED به مواد پشتیبانی نیاز دارد؟

خیر، DED به مواد پشتیبانی نیاز ندارد. سر چاپ دستگاه DED معمولاً بر روی یک سر CNC چند محوره یا یک بازوی مفصلی نصب می شود و بنابراین می تواند از چندین زوایای به قطعه کار دسترسی داشته باشد. این بدان معنی است که پشتیبانی لازم نیست، زیرا رسوب می تواند مستقیماً روی تقریباً هر یک از سطوح مدل رخ دهد.

یک پست بسیار مهم از 3dRD: قبل از خرید پرینتر سه بعدی این ویدیو را حتماً ببینید این صفحه را ببینید.

تفاوت بین رسوب مستقیم انرژی و همجوشی بستر پودری چیست؟

تفاوت بین رسوب انرژی هدایت شده (DED) و همجوشی بستر پودر مکانیزمی است که توسط آن پودر جدید برای افزودن به قطعه اصلی عرضه می شود. دستگاه همجوشی بستر پودری، پودر را از یک بستر تغذیه به داخل بستر ساخت پر و پخش می کند. پس از ذوب شدن یک لایه از مدل چاپ شده، کف تخت ساخت کمی پایین می آید تا مدل پایین بیاید و پودر جدید اضافه شده و توسط یک غلتک صاف می شود. به این ترتیب، مدل تولید شده به طور کامل در پودر خوراک غوطه ور می شود و مقدار زیادی پودر اضافی مورد نیاز است.

با چاپ سه بعدی DED، مدل تولید شده ثابت است. انرژی به نقطه خاصی از مدل هدایت می شود و پودر خوراک به آن نقطه عرضه می شود تا ذوب شود و در مدل بزرگتر رسوب شود. پودر خوراک کمتری برای این فرآیند نسبت به روش مبتنی بر بستر پودری مورد نیاز است. برای اطلاعات بیشتر، راهنمای ما در مورد دستگاه های پودر بستر فیوژن (PBF) را ببینید .

3dRD

شرکت صنعت سامه با نام تجاری 3dRD بزرگترین و تخصصی ترین تولیدکننده پرینترهای سه بعدی در ایران

images: xometry.com – all3dp.com